Startseite » Branchen » Entwurf der industriellen natürlichen Belüftung » Untersuchung der natürlichen Belüftung – Stahlwerk

Untersuchung der natürlichen Belüftung – Stahlwerk

Thermische und lufttechnische Untersuchung eines Stahlstandorts

In einer industriellen Umgebung mit hohen Wärme- und Schadstoffemissionen stößt die natürliche Belüftung an ihre Grenzen. Mit Hilfe einer kombinierten Analyse aus Messungen vor Ort und CFD-Simulation untersuchte EOLIOS das tatsächliche Verhalten der Luftströme und schlug konkrete Lösungen vor, um die Belüftung zu optimieren, den thermischen Komfort zu verbessern und die Luftqualität in den Produktionsbereichen zu steigern.

Untersuchung der natürlichen Belüftung - Stahlwerk

Jahr

2025

Kunde

NC

Lokalisierung

Deutschland

Typologie

Industrie

Weiter navigieren :

Unsere anderen Projekte :

Letzte Nachrichten :

Technisches Dossier :

Unsere Expertise :

Benötigen Sie ein Gutachten?

Unsere Ingenieure hören Ihnen zu und sind bereit, sich jeder Herausforderung zu stellen.

Eine industrielle Herausforderung: Beherrschung der Wärmeflüsse und der Wärmeableitung

Ein Industriestandort unter hoher Belastung

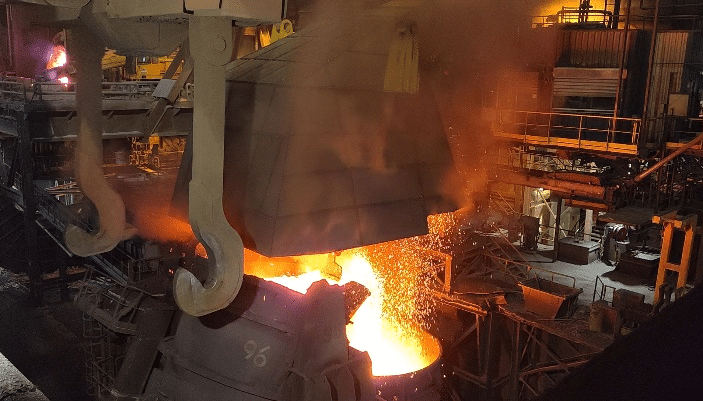

Inmitten eines Stahlwerks, das rund um die Uhr in Betrieb ist und extremen Temperaturen und massiven Emissionen von metallurgischen Rauchgasen ausgesetzt ist. In dieser riesigen Industriehalle erfordert die Hitze, die von den Konvertern, den Pfannen mit geschmolzenem Metall und dem Strangguss erzeugt wird, ein strenges Management der Luftströme.

Dazu gehören Kohlenmonoxid (CO), feiner Metallstaub und Verbindungen von Mangan, Chrom, Zink und kristallinem Siliziumdioxid. Diese Rauchgase, die für das bloße Auge oft unsichtbar sind, sind umso problematischer, da sie sich lokal konzentrieren können, wenn es keine effektive Absaugung gibt. Abgesehen von denchronischen Ex positionsrisiken für die Arbeiter gelten für diese Schadstoffe strenge Arbeitsplatzgrenzwerte (PELV), die eine strenge Überwachung der Luftqualität erforderlich machen. In diesem Zusammenhang spielt die Belüftung eine entscheidende Rolle, um schädliche Gase schnell abzuführen und Schwebeteilchen zu verdünnen, damit die Arbeitsumgebung den gesundheitlichen und gesetzlichen Anforderungen entspricht.

Bei Temperaturen um 1600°C und einem Luftvolumen von mehreren zehntausend Kubikmetern pro Stunde ist dieBelüftung der Anlage auf ein komplexes Gleichgewicht zwischen Rauchabzug und Frischluftzufuhr angewiesen. Jede Störung in diesem System kann die Luftqualität, die Sicherheit der Betreiber und dieEnergieeffizienz der Anlagen beeinträchtigen.

Stahlherstellungsverfahren und Auswirkungen auf die lufttechnische Umgebung

Die Stahlproduktion basiert auf einer Reihe von energieintensiven industriellen Prozessen, die große Mengen an Wärme, Gasen und Partikeln erzeugen. Obwohl jeder Stahlstandort seine eigenen Besonderheiten hat, beruht das allgemeine Prinzip auf den folgenden Schritten:

Beschickung der Konverter mit einer Mischung aus flüssigem Roheisen (aus dem Hochofen) und recyceltem Schrott.

Injektion von reinem Sauerstoff in das Metallbad, wodurch überschüssiger Kohlenstoff durch Oxidation entfernt wird, eine Reaktion, die eine große Menge an Wärme und metallurgischem Rauch freisetzt.

Sekundärmetallurgie, die darin besteht, die chemische Zusammensetzung des Stahls durch Zugabe von Legierungselementen (Chrom, Mangan, Nickel…) anzupassen.

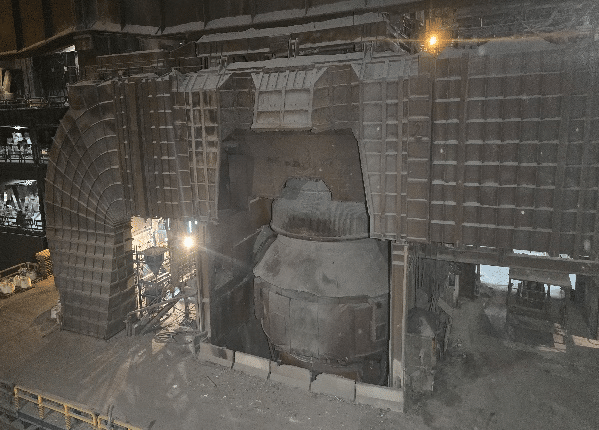

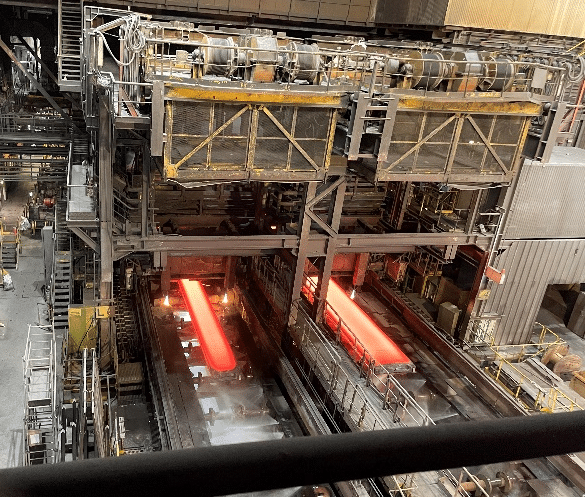

Strangguss, bei dem flüssiger Stahl in Formen gegossen und allmählich mit Wasser abgekühlt wird, um feste Brammen zu bilden.

Schneiden und Endbearbeitung, möglicherweise mit Plasma oder Laser, gemäß den endgültigen Spezifikationen.

Video - Absaughaube im Stahlwerk

Jeder Schritt trägt zu einer örtlich begrenzten Wärme- und Schadstoffproduktion bei, die oft um Konverter, Pfannentransferbereiche, Stranggussanlagen oder Entschlackungsanlagen herum konzentriert ist. Die Arbeitstemperaturen können über 1600°C betragen, was zu aufsteigenden Heißluftströmen, Gasemissionen (CO, CO₂), Feinstaub und Metallstaub führt. Diese Phänomene haben einen direkten Einfluss auf die thermische Schichtung, das Verhalten der Luftströme und die Ausbreitung von Schadstoffen.

Das Verständnis dieser Mechanismen ist entscheidend für die Dimensionierung eines geeigneten Belüftungssystems, das die Luft effizient erneuert, überschüssige Wärme abführt und die Exposition der Arbeiter begrenzt.

Luftqualität und Arbeitsumgebung

Eine Produktion, die komplexe Schadstoffe erzeugt

Der Stahlprozess erzeugt eine Vielzahl von Luftschadstoffen, die in direktem Zusammenhang mit den hohen Temperaturen und den chemischen Reaktionen stehen, die in den Konvertern und während der metallurgischen Behandlung ablaufen. Die wichtigsten emittierten Verbindungen sind :

Kohlenmonoxid (CO), das durch die Oxidation des in der Schmelze enthaltenen Kohlenstoffs entsteht,

Feine und ultrafeine Metallstäube, die aus Eisen, Chrom, Mangan oder Zink bestehen,

Undurchsichtige Rauchgase, die beim Entschlacken, der Oxidation der Brammen und den Gießvorgängen entstehen,

Heiße Gase mit sehr hohen Temperaturen, die die Luftdynamik stören.

Diese Substanzen, die manchmal für das bloße Auge unsichtbar sind, können sich in hohen Räumen ansammeln oder sich langsam verteilen, wenn keine wirksamen Absaugmechanismen vorhanden sind.

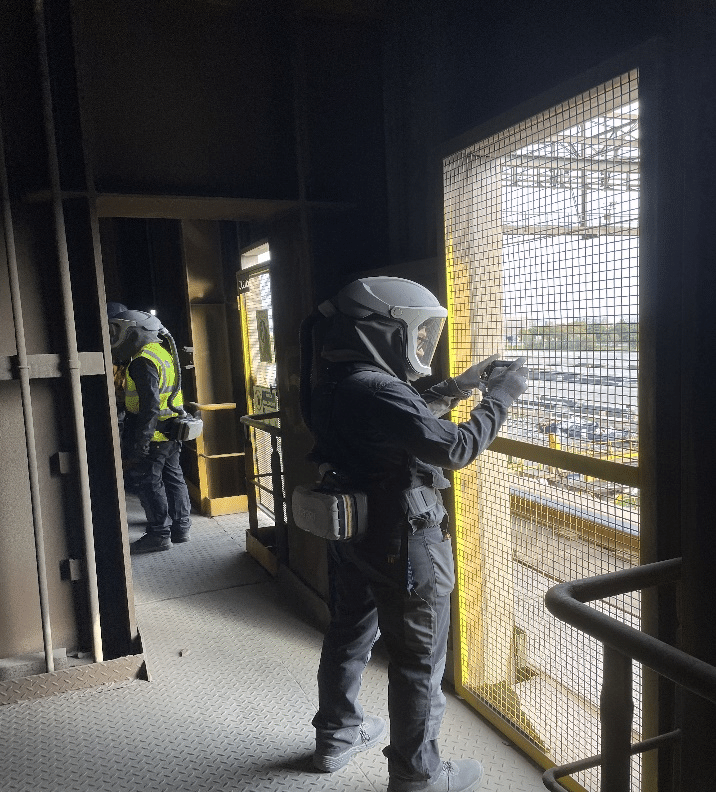

Strenge gesetzliche Grenzwerte: Arbeitsplatzgrenzwerte (AGW)

Die Gesetzgebung schreibt Arbeitsplatzgrenzwerte (AGW) vor, um dieExposition gegenüber gefährlichen Stoffen zu regeln. Diese Schwellenwerte, die in mg/m³ oder ppm ausgedrückt werden, sollen kurz- und langfristige Auswirkungen auf die Gesundheit (Atemwegsbeschwerden, Vergiftungen, chronische Krankheiten…) begrenzen.

Die im Rauch enthaltenen Verbindungen, wie CO oder Metallpartikel, sind streng reguliert. Bei Überschreitung dieser Schwellenwerte sind sofortige Abhilfemaßnahmen erforderlich, wie z.B. die Erfassung an der Quelle, lokale Belüftung oder das Tragen von geeigneter persönlicher Schutzausrüstung (PSA).

Direkte Auswirkungen auf die Gesundheit des Personals

Eine chronische Exposition gegenüber zu hohen Schadstoffkonzentrationen kann zu Atemwegserkrankungen, neurologischen Störungen oder systemischen Effekten führen. Zu den anerkannten Risiken in der Stahlindustrie gehören :

Chronische Bronchitis und staubbedingte Lungenreizungen,

CO-Vergiftungen, die oft schleichend auftreten,

Die neurotoxischen Effekte, die mit der langfristigen Inhalation von Mangan verbunden sind.

Die Kontrolle der Luftqualität in Innenräumen ist daher eine Frage der öffentlichen Gesundheit und der Verantwortung des Betreibers.

Maßnahmen und Bewertungsinstrumente: ein kombinierter Ansatz

Während der Prüfung wurden punktuelle Messungen durchgeführt, um die Schadstoffe, insbesondere die Feinstaubpartikel, zu charakterisieren. Einige Bereiche, wie z.B. unter dem Dach oder in der Nähe von Geräten, bleiben jedoch unzugänglich.

Um diese zu vervollständigen, hat EOLIOS ein skalares CFD-Modell implementiert, das virtuell :

Die Ausbreitung von gasförmigen und partikelförmigen Schadstoffen,

Die Auswirkungen der Belüftung auf ihre Verdünnung und Extraktion,

Die Lage der kritischen Konzentrationszonen, abhängig von der Art der Emissionen und den Betriebsbedingungen.

Dieser Ansatz ermöglicht es,Risikobereiche zu identifizieren, die gezielte Korrekturmaßnahmen erfordern.

Wertvolle Unterstützung bei der Einhaltung der Vorschriften und der Lüftungsstrategie

Die gesammelten Daten, die durch die CFD-Simulation ergänzt wurden, bilden eine solide Grundlage für die Begleitung der Regulierungsmaßnahmen:

Erstellung oder Aktualisierung des ICPE-Dossiers,

Anpassung des Standorts an die Anforderungen der CMR-Richtlinie,

Festlegung eines Präventionsplans für exponierte Mitarbeiter,

Dimensionierung von natürlichen, mechanischen oder hybriden Lüftungssystemen.

Durch die Bereitstellung messbarer und vergleichbarer Ergebnisse ermöglicht dieser Ansatz, fundierte Entscheidungen zu treffen, die sowohl mit den gesetzlichen Bestimmungen als auch mit den Einschränkungen des industriellen Betriebs übereinstimmen.

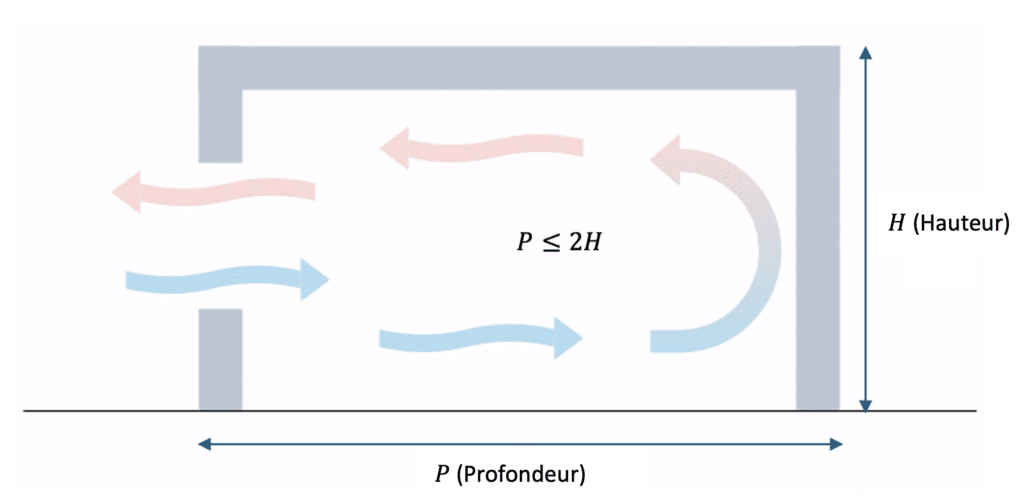

Natürliche Belüftung: eine ständige Herausforderung

Im Gegensatz zu anderen industriellen Umgebungen, in denen kontrollierte mechanische Belüftungssysteme für den Luftaustausch sorgen, verlässt sich dieser Standort hauptsächlich auf natürliche Belüftung. Diese Art der Belüftung basiert auf zwei grundlegenden physikalischen Prinzipien: dem Temperaturunterschied zwischen innen und außen (wodurch ein vertikaler Wärmezug entsteht) und dem Winddruck auf die Fassaden des Gebäudes.

Diewarme, leichtere Luft steigt auf und entweicht durch die Dachlüfter, während diekühle Luft durch die niedrigen Öffnungen eindringt. Dieser passive Ansatz, ohne motorisierte Systeme, nutzt die natürlichen Bedingungen für den Luftaustausch.

Diese Betriebsart ist zwar robust und wirtschaftlich, wirft aber in einem intensiven industriellen Kontext einige wichtige Probleme auf:

Thermisches Unbehagen für die Mitarbeiter: Wenn die Luftzufuhr unzureichend ist, staut sich die Wärme unter dem Dach und strahlt in die Arbeitsbereiche ab. Umgekehrt können bei starken Winden die lokalen Luftgeschwindigkeiten übermäßig hoch werden und zu Hitzestress für das exponierte Personal führen.

Mangelnde Kontrolle und komplizierte Planung: Im Gegensatz zu einer mechanischen Belüftung kann bei der natürlichen Belüftung die Luftmenge nicht genau eingestellt werden. Die Planung muss das Verhalten der Luftzirkulation in Abhängigkeit von den Jahreszeiten, den vorherrschenden Winden, der Morphologie des Gebäudes und den internen Wärmequellen antizipieren.

Freisetzung von Schadstoffen: Rauch aus der Entschlackung, Metallstaub und Prozessgase erfordern eine effiziente Absaugung. Ohne einen strukturierten Fluss können diese Schadstoffe stagnieren oder in sensiblen Bereichen umverteilt werden.

Einfluss der Wetterbedingungen: Die Leistung der natürlichen Belüftung hängt stark von deräußeren Umgebung ab: Windrichtung und -geschwindigkeit, Sonneneinstrahlung, Umgebungstemperaturen…

In diesem Zusammenhang ist das Ziel klar: zu verstehen, wie die Luft in der Fabrik zirkuliert und Verbesserungsmöglichkeiten zu identifizieren, um die Belüftung zu optimieren, die Exposition gegenüber Rauch zu reduzieren und eine sicherere Arbeitsumgebung zu gewährleisten.

Zusätzliche mechanische Belüftung, um die Luft an der Quelle einzufangen

Während die natürliche Belüftung einen Teil des allgemeinen Luftaustausches sicherstellt, kann sie allein nicht garantieren, dassdie Schadstoffe, die in den Produktionsstätten entstehen,schnell und lokal abgeführt werden.

Aus diesem Grund wird der Standort auch durch ein gezieltes mechanisches Belüftungssystem unterstützt, das kritische Emissionen bereits am Entstehungsort absaugt.

Dieses Prinzip beruht auf der Verwendung von Absaughauben, Sensoren oder Auffangvorrichtungen, die so nah wie möglich an den Emissionsquellen positioniert sind: Konverter, Öfen, Vollpfannen, Strangguss, Entschlackungszonen…. Diese Systeme fangen Rauch, Gase oder Partikel ein, bevor sie sich in der Arbeitsumgebung verteilen und begrenzen so ihre Ausbreitung in der gesamten Halle.

Die mechanische Belüftung spielt hier eine wichtige ergänzende Rolle, insbesondere in Bereichen, in denen die Schadstoffkonzentrationen am höchsten sind. Sie entspricht auch einer gesetzlichen Logik, da sie es ermöglicht, die Konzentrationen unter den Grenzwerten für die Exposition am Arbeitsplatz zu halten.

Diese Art der Installation ist jedoch mit einigen technischen Einschränkungen verbunden:

Es erfordert eine genaue Dimensionierung der Absaugleistung entsprechend der Intensität der Emissionen,

Seine Effektivität hängt stark von der Konfiguration der Geräte und der Nähe der Sensoren ab,

Daher ist es wichtig, sieintelligent mit natürlicher Belüftung zu kombinieren, um ein ausgewogenes Hybridsystem zu entwickeln, das sowohl leistungsstark als auch energiesparend ist.

Die von EOLIOS durchgeführte Studie berücksichtigt diesen doppelten Ansatz – natürlich und mechanisch – um globale Optimierungen vorzuschlagen, die die industriellen, energetischen und gesundheitlichen Auflagen des Standorts berücksichtigen.

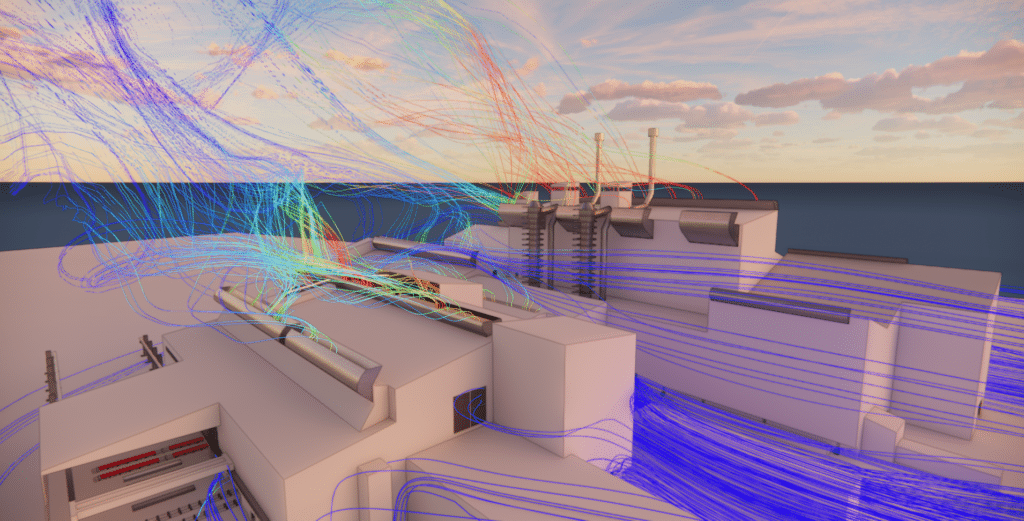

Eine Studie im Dienste der lufttechnischen Leistung

Um diesen Herausforderungen gerecht zu werden, führte EOLIOS eine umfassende thermo-lufttechnische Studie durch, die Messungen vor Ort und numerische CFD-Simulationen umfasste. Diese Analyse führte zu :

Kartierung der Luftströme innerhalb der Halle, um die Bewegungen der warmen Luftmassen und der Schadstoffe zu verstehen,

Identifizieren Sie die Luftein- und -austrittspunkte sowie die Bereiche, in denen sich der Rauch staut,

Bewertung der Wirksamkeit von statischen Lüftern und Lamellen, um eine optimale Lufterneuerung zu gewährleisten.

Mit diesem Ansatz bietet EOLIOS konkrete Lösungen zur Verbesserung der natürlichen Belüftung des Geländes an, die sich auf die Leistungsfähigkeit numerischer Simulationen und seine Fachkenntnisse im Bereich der Lufttechnik stützen.

Eintauchen vor Ort: Lufttechnische Prüfung unter realen Bedingungen

Luftströme verstehen, um sie besser zu kontrollieren

Bevor Sie eine Optimierung in Betracht ziehen, ist es wichtig, genau zu verstehen, wie die Luft innerhalb der Website zirkuliert. EOLIOS setzte eine strenge Methode zur Prüfung der Luftqualität ein, die Messungen vor Ort und numerische Modellierung kombiniert. Mehrere Tage lang analysierten die Ingenieure das Verhalten der Luftmassen und die Wechselwirkungen zwischen natürlicher Belüftung und Industrieemissionen.

Das Ziel des Audits ist es, einen vollständigen und detaillierten Überblick über die Luftbewegungen zu erhalten, umVerbesserungsmöglichkeiten für die Belüftung und den Luftaustauschzu identifizieren.

Analysemethodik: erheben, testen, beobachten

Temperatur- und Luftgeschwindigkeitsmessungen

Das EOLIOS-Team führte eine detaillierte Messkampagne an verschiedenen strategischen Punkten des Standorts durch. Mit Hilfe eines kalibrierten Anemometers wurden die Luftgeschwindigkeiten an den Ein- und Ausgängen des Gebäudes und in den Produktionshallen gemessen. Diese Daten ermöglichten es, die Luftströme zu quantifizieren und die Intensität der natürlichen Lufterneuerung zu bewerten.

Parallel dazu wurden Lufttemperaturmessungen in verschiedenen Höhen durchgeführt. Die Messungen zeigten eine ausgeprägte thermische Schichtung, die für Umgebungen mit hoher Wärmeproduktion typisch ist: Warme Luft sammelt sich in der Höhe, während kühlere Luft am Boden bleibt. Diese vertikalen Gradienten spiegeln eine langsame Bewegung der warmen Luftmassen wider, die auf natürliche Weise aufsteigen, aber manchmal unter dem Dach gefangen bleiben, wenn kein effektiver Zug vorhanden ist.

Diese Feinanalyse ermöglichte es,Bereiche mit thermischem Unbehagen und schlecht belüftete Bereichezu identifizieren, in denen die natürliche Absaugung unzureichend ist.

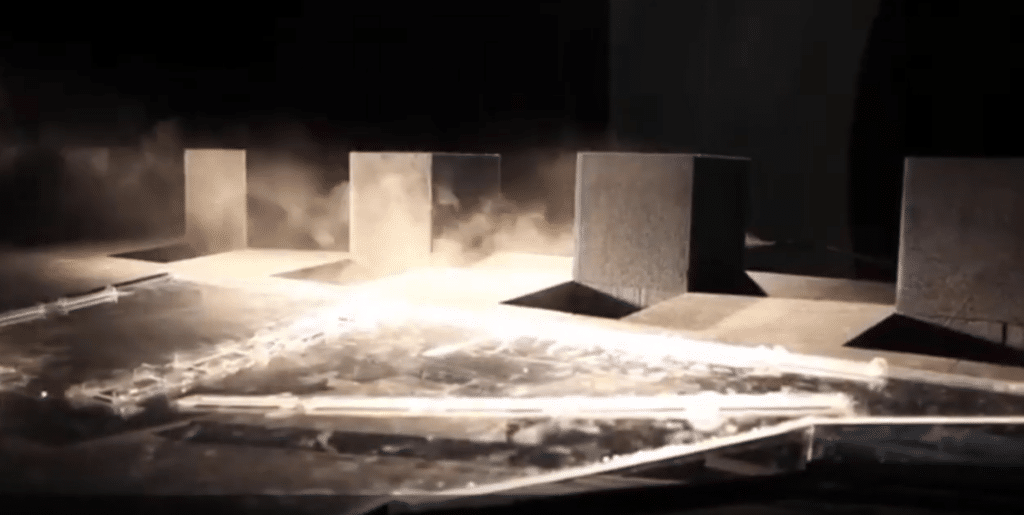

Rauchversuche: das Unsichtbare sichtbar machen

Zu den wichtigsten Instrumenten gehört dieVerwendung von Rauchtests, die in Echtzeit die Richtung und Geschwindigkeit von Luftströmen anzeigen.

EOLIOS verwendete eine Kaltnebelmaschine, die für industrielle Umgebungen geeignet ist. Durch das Ausstoßen von feinem, leichtem Rauch in verschiedenen Bereichen konnte der Luftweg nachvollzogen, Stagnations- und Rezirkulationszonen identifiziert und vorherrschende Strömungen festgestellt werden.

Die Ergebnisse zeigten mehrere bemerkenswerte Phänomene:

Eine sehr dynamische Zirkulation um die Konverter, vollen Pfannen und Gießzonen, wo der thermische Zug stark ist,

Rauchansammlungen unter dem Dach, was auf unterdimensionierte oder schlecht verteilte Belüfter hindeutet,

Ein starker Einfluss der äußeren Bedingungen, insbesondere der Windrichtung und -intensität.

Video - Rauchversuche im Stahlwerk

Diese visuellen Beobachtungen bildeten eine wertvolle Grundlage für die CFD-Modellierung, um die Annahmen zu bestätigen unddie Simulationsparameter anzupassen.

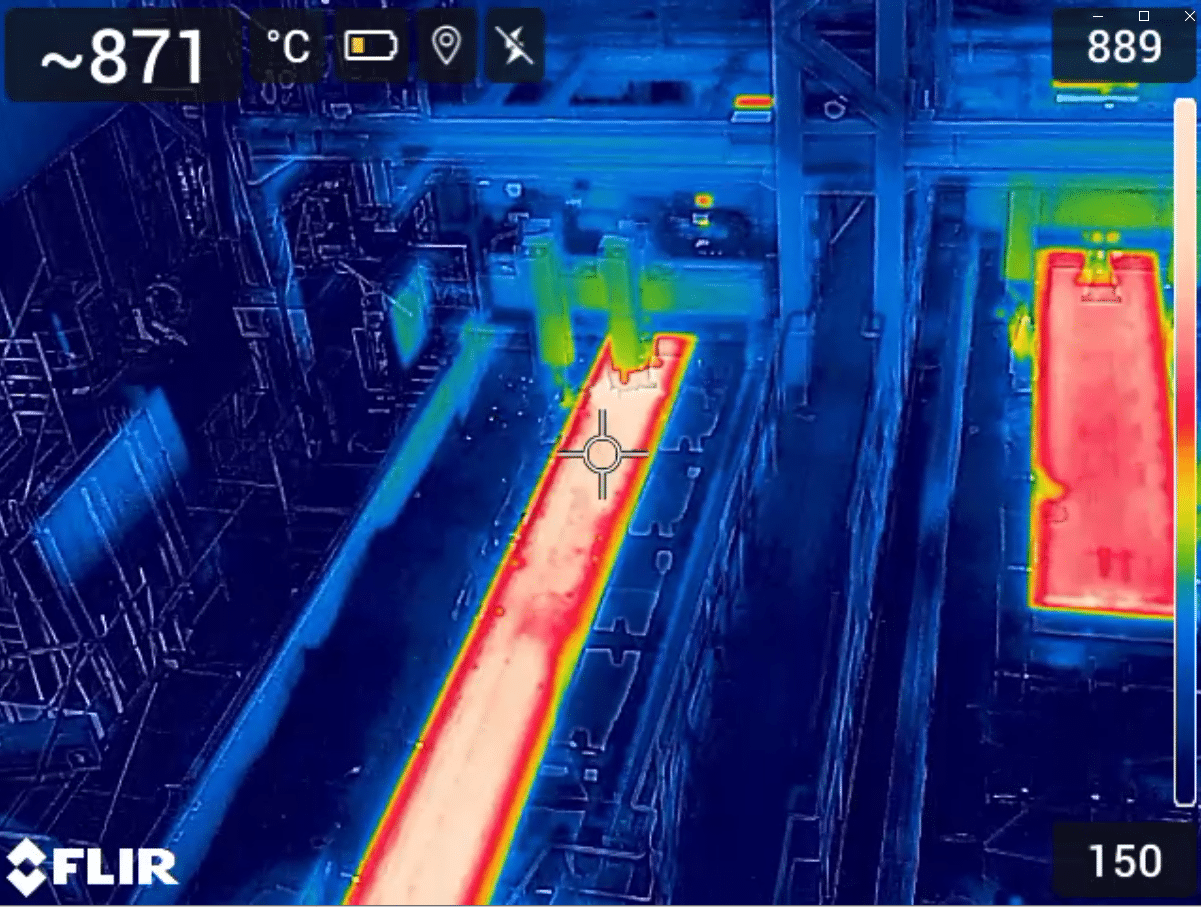

Analyse des Wärmeaustauschs durch Infrarot-Bilder

Die thermische Studie beschränkt sich nicht auf punktuelle Messungen: Für einen Gesamtüberblick über die thermische Bilanz hat EOLIOSInfrarotbilder verwendet.

Mit einer hochauflösenden Wärmebildkamera analysierten die Ingenieure die Oberflächen von Ausrüstungen und Infrastrukturen, die direkt mit der Luft interagieren. Dieser Ansatz führte zur Identifizierung :

Die wichtigsten Wärmequellen (Konverter, Metallpfannen, Gießen),

Natürliche Wärmeableitungszonen,

Oberflächen mit hoher thermischer Trägheit, in denen die Wärme gefangen bleibt.

Diese Messungen waren wichtig, um die Randbedingungen für das CFD-Modell zu definieren. Die Oberflächentemperaturen wurden zur Kalibrierung der Wärmeflüsse verwendet, um eine Simulation zu gewährleisten, die dem tatsächlichen Verhalten des Standorts entspricht.

Die Ergebnisse bestätigten die Notwendigkeit einer optimierten Belüftung, die in der Lage ist,überschüssige Wärme abzuführen und gleichzeitig einen ausreichenden Luftaustausch für eine komfortable und sichere Arbeitsumgebung zu gewährleisten.

Foto und Wärmebild der Brammenbildungszone des Stranggusses

Erste Beobachtungen: Luftströme, die optimiert werden müssen

Identifizierung und Messung von Lüftungsöffnungen

Im Rahmen des lufttechnischen Audits wurden alle Öffnungen am Standort erfasst und charakterisiert: Servicetüren, Seitenfenster, statische Dachlüfter und Absaughauben für die Entstaubung. Jede Öffnung wurde georeferenziert und gemessen, um ihren Beitrag zum gesamten Luftaustausch zu quantifizieren.

Die Luftgeschwindigkeit wurde an den Ein- und Ausgängen dieser Öffnungen gemessen, um die tatsächlich ausgetauschten Luftströme zu bestimmen. Diese Charakterisierung ergab große Unterschiede: Einige Eingänge werden stark beansprucht, während andere aufgrund ihrer Lage oder des fehlenden Druckunterschieds wenig aktiv sind.

Insbesondere die Türen, die dem vorherrschenden Wind ausgesetzt waren, wiesen hohe Luftgeschwindigkeiten auf, die lokal zu Zugluft führten, die für die Bediener unangenehm war. Diese Beobachtungen unterstreichen die Notwendigkeit einer gleichmäßigeren Verteilung der Öffnungen, aber auch einer feineren Regulierung, um die unerwünschten Auswirkungen auf die thermische Behaglichkeit am Arbeitsplatz zu begrenzen.

Kartierung der Luftströmungen und der Bereiche, in denen der Rauch stehen bleibt

Die Messungen und Rauchversuche ermöglichten eine detaillierte Kartierung der Luftströmungen in den Produktionshallen. Die Untersuchung ergab, dass es mehrere Stagnationszonen gibt, in denen sich die Luft langsamer erneuert und sich der Rauch ansammelt.

Ein Bereich, in dem besondere Vorsicht geboten ist, ist der Raum unter dem Dach, wo sich Hitze und Rauch aus industriellen Prozessen konzentrieren, ohne effektiv abgeführt zu werden. Dieses Phänomen wird durch die thermische Schichtung verstärkt, die verhindert, dass diekühle Luft die wärmeren Gebiete erreicht.

Video - Rauchversuche im Stahlwerk

Analyse der Wechselwirkungen zwischen dem industriellen Prozess und den Luftströmen

Die Studie bestätigte, dassdie Herstellungsprozesse einen großen Einfluss auf die Luftdynamik haben. Transfers von geschmolzenem Metall, Entschlackungssequenzen und Stranggießen erzeugen starke Hitze- und Rauchemissionen, die die Luftströme stark verändern.

Diese Phänomene müssen bereits bei der Planung von natürlichen Belüftungssystemen berücksichtigt werden, um den Rauchabzug zu fördern und die Exposition der Arbeiter gegenüber Schadstoffen zu reduzieren.

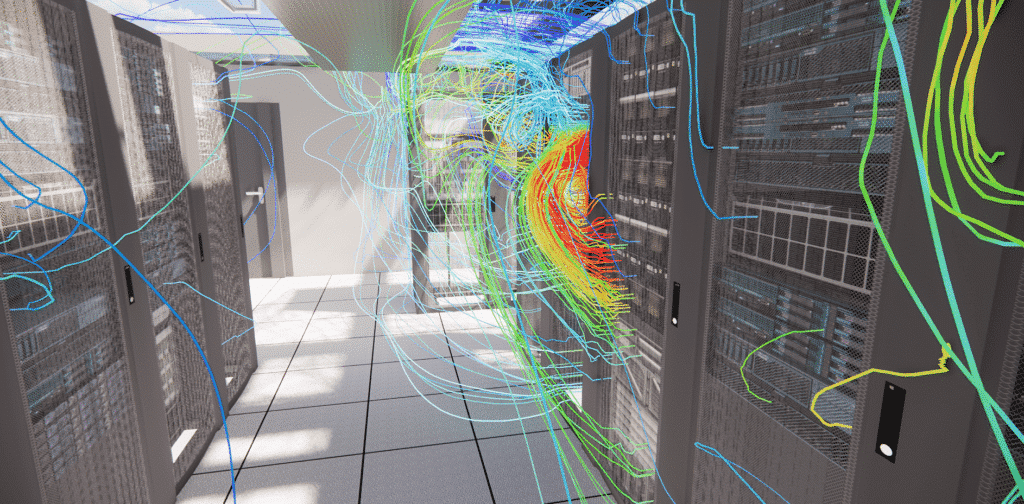

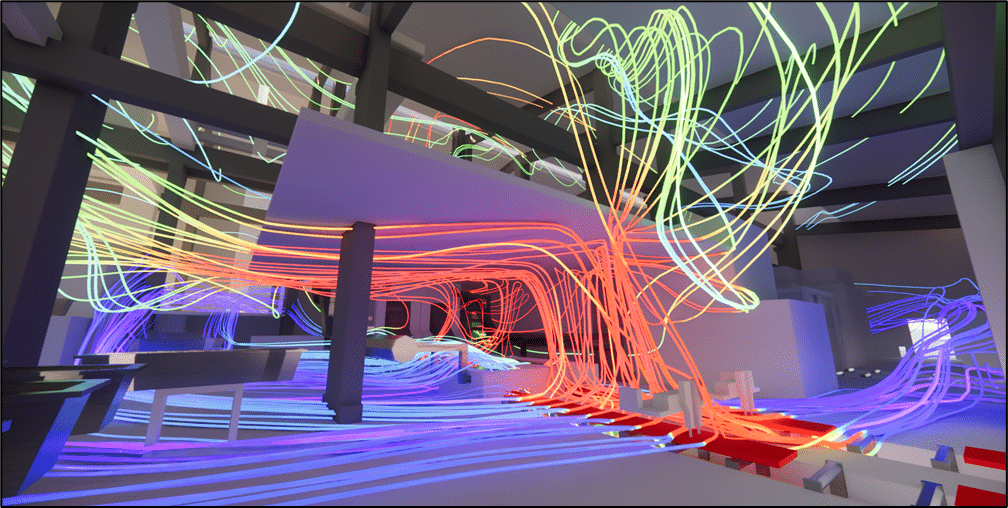

Verstehen und Modellieren : Die Macht der CFD-Simulationen

Von der Beobachtung zum Modell: die industrielle Realität genau nachbilden

Daslufttechnische Audit sammelte eine große Menge an Daten über Luftbewegungen, Temperaturen und Bereiche, in denen der Rauch stehen bleibt. Um diese Beobachtungen in konkrete Empfehlungen umzusetzen, stützt sich EOLIOS auf ein Schlüsselwerkzeug: die CFD-Simulation (Computational Fluid Dynamics). Dieser Ansatz ermöglicht die numerische Nachbildung des Verhaltens von Luft und Wärme mit einer Genauigkeit, die in industriellen Umgebungen unerreicht ist.

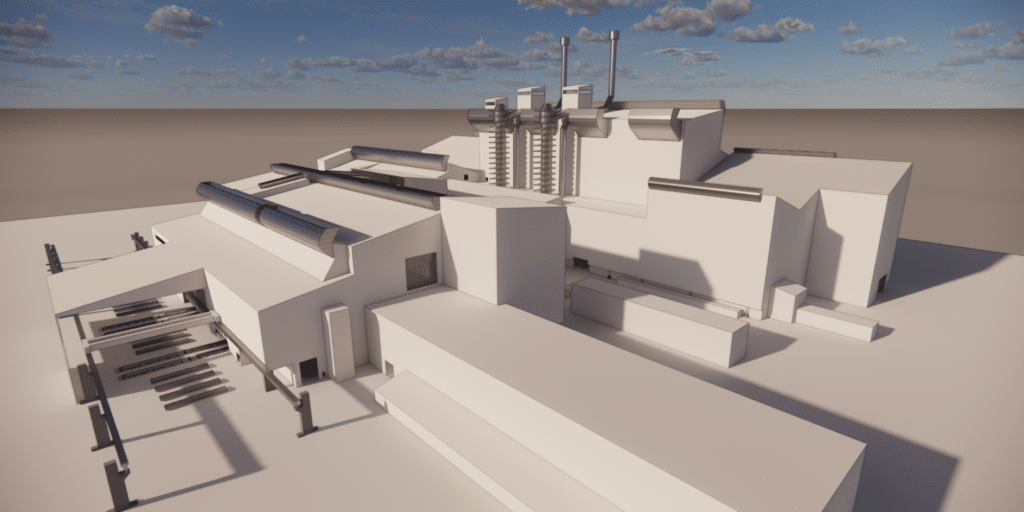

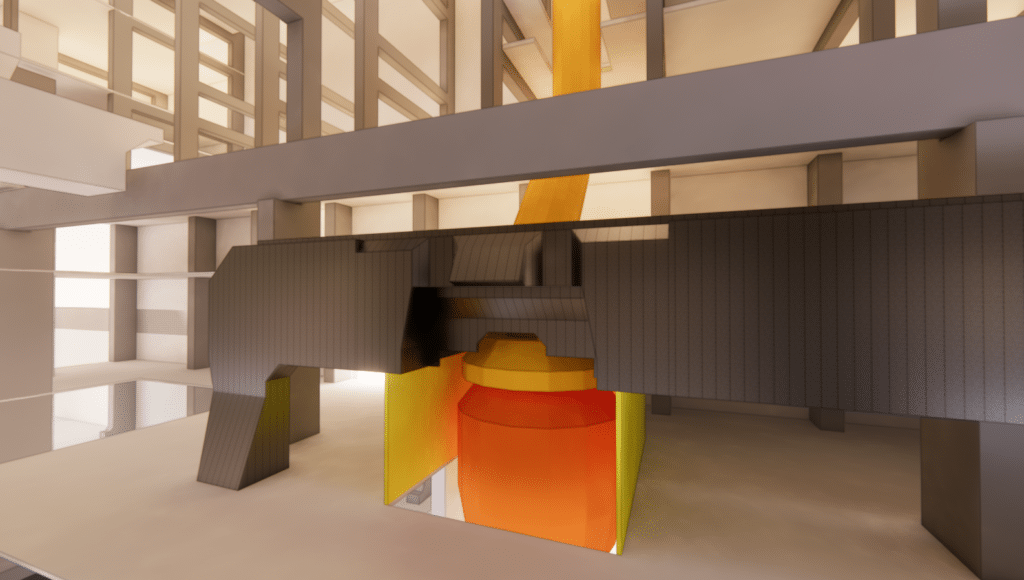

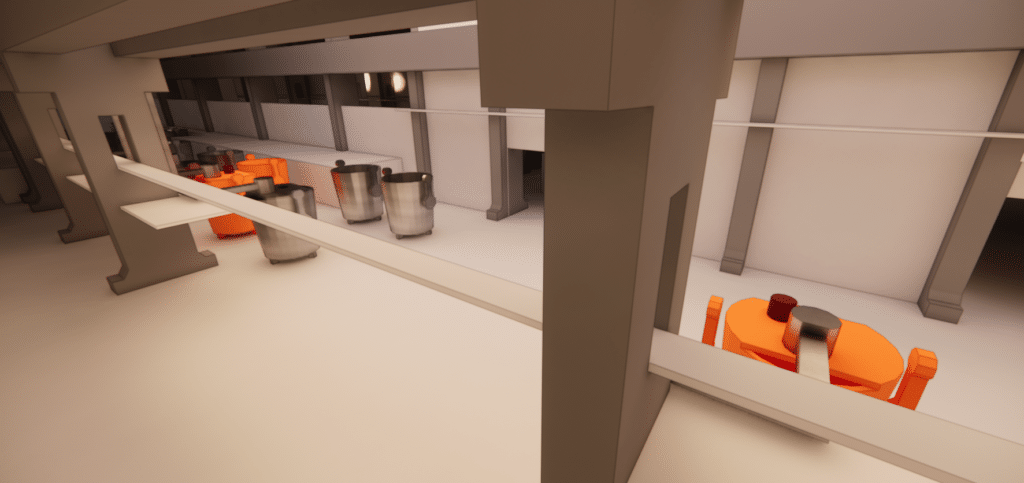

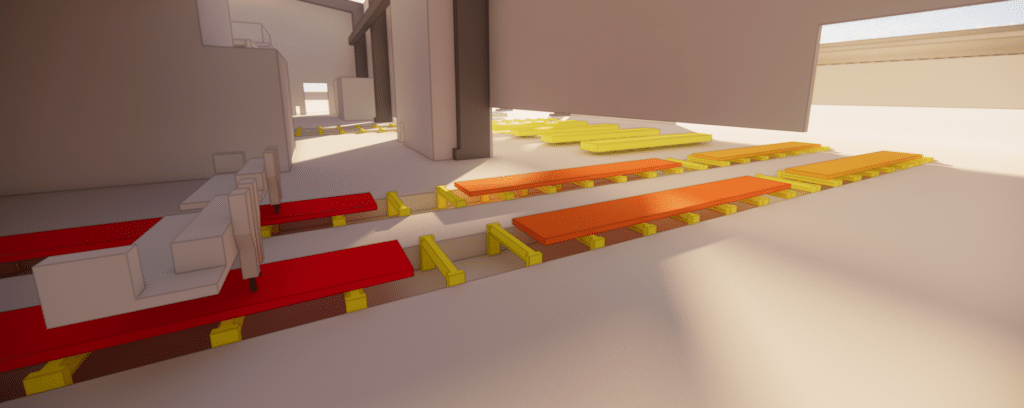

Der erste Schritt besteht in der Erstellung eines 3D-Modells des gesamten Untersuchungsgebiets. Anhand von Geländeaufnahmen, Kundenplänen undSatellitenbildern rekonstruierten die EOLIOS-Ingenieure ein vollständiges geometrisches Modell, das die Produktionshallen und ihre nähere Umgebung einschließt.

Das Modell wurde so konzipiert, dass die lufttechnische Komplexität des Standorts erhalten bleibt: Alle Strukturen, die den Luftstrom beeinflussen (Wände, Öffnungen, Dachstühle, Geräte, Lüfter…) wurden genau integriert, während die sekundären Elemente vereinfacht wurden, um die Rechenleistung zu optimieren.

Die internen Wärmequellen wurden ebenfalls sorgfältig modelliert. Alle Geräte mit hohem Wärmeeintrag (Konverter, Pfannen, Brammen, Trockner…) wurden anhand der vor Ort gemessenen Oberflächentemperaturen parametrisiert. Diese Präzisionsarbeit ermöglicht es, die Effekte des Wärmezugs und die Dynamik des Aufstiegs der warmen Luft zu reproduzieren, die bei der natürlichen Belüftung von entscheidender Bedeutung sind.

Schließlich wurden die vorhandenen Belüftungsvorrichtungen (Lamellen, Belüfter, Hauben) als Randbedingungen mit den aus der Prüfung resultierenden Durchflüssen oder Geschwindigkeiten berücksichtigt. Dieses Modell ermöglicht es,die aktuelle Leistung des Systems zu bewerten, aber auch verschiedene Konfigurationen virtuell zu testen, um die Designentscheidungen zu leiten.

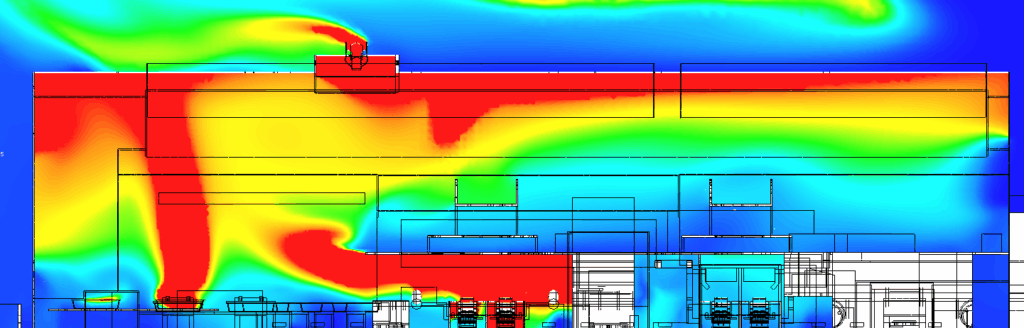

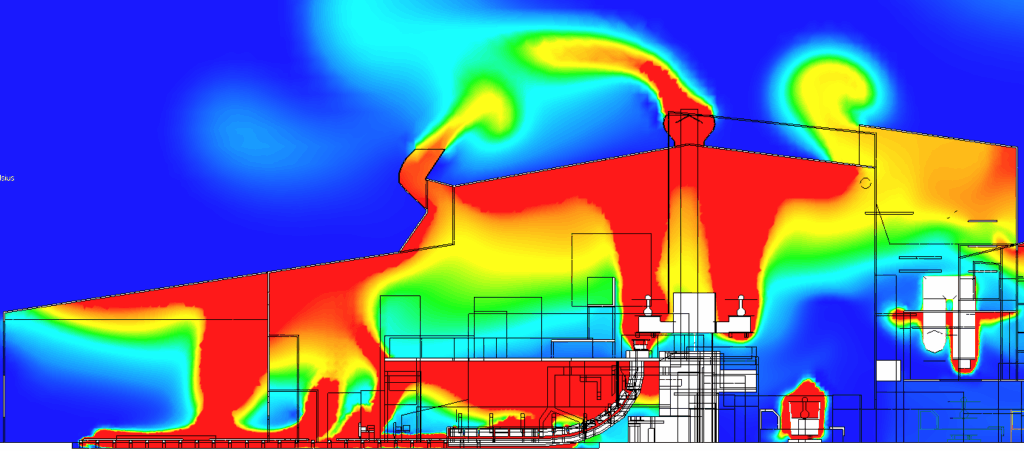

Simulation von Strömungen für Vorhersagen, Vergleiche und Optimierungen

Sobald das 3D-Modell erstellt ist, kann die Simulationsphase beginnen. EOLIOS verwendet einen numerischen Ansatz, der auf der Methode der finiten Elemente basiert. Für diese Studie wurde ein sehr feines 3D-Hybridnetz generiert, das speziell um die Bereiche mit intensiver Hitze und die Öffnungen herum verfeinert wurde.

Eine erste Reihe von Berechnungen wurde unter stationären Bedingungen durchgeführt, wobei die nominalen Betriebsbedingungen, wie sie während der Prüfung beobachtet wurden, modelliert wurden. Dieses Szenario ermöglichte es, die Leistung des bestehenden natürlichen Belüftungssystems zu validieren undkritische Bereiche zu identifizieren, die verbessert werden müssen.

Die Simulationen zeigten mehrere wichtige Phänomene:

Ein schnelles Aufsteigen der warmen Luftmassen an den Konvertern und Trocknern mit hohen vertikalen Geschwindigkeiten,

Wärmestaus unter dem Dach, insbesondere in der Nähe von abgeschalteten Geräten,

Unzureichende Rauchabsaugung in einigen Bereichen in Verbindung mit einem geringen Wärmezug oder einer ungeeigneten Anordnung der Öffnungen.

Diese Ergebnisse ermöglichten eine genaue Kartierung der Luftströme, die die Ungleichgewichte bei der Lufterneuerung in den verschiedenen Sektoren aufzeigte.

Video - Isosurface Temperatur - Strangguss (innen)

Einer der großen Vorteile der Simulation ist, dass sie Zugang zu Daten bietet, die durch direkte Messungen nicht zugänglich sind, einschließlich :

Durchflüsse durch Dachbelüfter, die nicht sicher instrumentierbar sind,

Luftgeschwindigkeiten über Ausrüstungen mit Temperaturen von über 1200 °C, wobei die Instrumentierung dieser Bereiche vor Ort sehr komplex ist.

Diese Informationen sind entscheidend, um die Luftbilanz zu validieren, die Empfehlungen zu verfeinern und eine vollständige Analyse des Verhaltens der Luftströme in der gesamten Anlage zu gewährleisten.

Zusätzlich zu den stationären Berechnungen wurden einige kritische Bereiche einer dynamischen Analyse unter transienten Bedingungen unterzogen, um die Entwicklung der Flüsse und die Verteilung der Schadstoffe im Laufe der Zeit besser zu verstehen. Dieser Ansatz ermöglicht es, den tatsächlichen Weg der Luft und der Schadstoffe in Abhängigkeit von industriellen Aktivitäten, verfügbaren Öffnungen und Wetterbedingungen zu visualisieren. Mit Hilfe von skalaren Tracern oder Emissionsgradlinien (LÉS) können diese VisualisierungenSpitzenbelastungen, Verweilzeiten von Rauch oder Bereiche mit längerer Rezirkulationvorhersagen.

Video - Isooberfläche der Temperatur im Stahlwerk

Erkundung von Szenarien zur Unterstützung von Designentscheidungen

Neben der anfänglichen Feststellung ist eine der größten Stärken der CFD-Simulation, dass sie eine schnelle Untersuchung von Verbesserungsszenarien ermöglicht, indem verschiedene Änderungen am Lüftungssystem virtuell getestet werden, ohne den tatsächlichen Betrieb zu stören.

In diesem Zusammenhang simulierte EOLIOS mehrere alternative Konfigurationen:

DasÖffnen oder Schließen bestehenderLüftungsschächte,

Hinzufügen von zusätzlichen Belüftungsöffnungen,

die Änderung ihrer Positionierung oder Ausrichtung

Um die Robustheit der getesteten Lösungen zu gewährleisten, beschränkten sich die Simulationen nicht auf die während der Prüfung beobachteten Wetterbedingungen, sondern umfassten mehrere Extremszenarien:

Eine kritische Sommersituation mit einem geringen Temperaturgradienten und hohen Außentemperaturen,

Ein ungünstiges Winterszenario mit einem kalten Wind, der dem natürlichen Zug entgegengesetzt ist und den Rauchabzug stark beeinträchtigt.

Es wurden auch Annahmen über eine variable Wärme- und Schadstoffbelastung berücksichtigt:

Eine nominale Situation mit einer Standardverteilung der Emissionen,

Eine maximal ungünstige Situation, in der alle emittierenden Prozesse gleichzeitig aktiv sind, was zu einer kritischen Kumulation von Wärme und Schadstoffen führt.

Videos - Isofläche der Temperatur ohne Wind / mit Wind

Diese Simulationen ermöglichten es,die effizientesten Lüftungskonfigurationen zu identifizieren, wobei die wichtigsten Optimierungshebel hervorgehoben wurden.

Zu den effektiven Lösungen gehören :

Die Wiedereröffnung von Fensterläden an Fassaden, die dem vorherrschenden Wind ausgesetzt sind, um die Zufuhr von Frischluft zu fördern,

Gezieltes Hinzufügen von statischen Belüftern auf dem Dach, insbesondere in Bereichen, in denen die Wärme stagniert,

Eine bessere Verteilung der Öffnungen zwischen den Hallen für eine gleichmäßigere Belüftung ohne lokalen Überdruck.

Durch diese Tests war es möglich, die erwarteten Vorteile genau zu quantifizieren:

Erhöhter Abfluss,

Reduzierung der Umgebungstemperaturen,

Verbesserung des thermischen Komforts,

Verkürzung der Verweildauer von Schadstoffen.

Die Ergebnisse können in Form von Temperaturkarten, Luftgeschwindigkeiten, Stromlinien oder Vergleichsbilanzen verwendet werden. Sie ermöglichen die technische Rechtfertigung von Designentscheidungen und gewährleisten gleichzeitig eine optimierte Leistung unter allen Betriebsbedingungen.

Ein Werkzeug zur Entscheidungsfindung und ein Hebel für Energieeffizienz

Der Einsatz von CFD-Simulationen in diesem industriellen Kontext ermöglicht nicht nur das Verständnis der aktuellen Funktionsweise der Anlage, sondern auch die Projektion ihrer Entwicklung und ihres Verbesserungspotenzials. Sie ist eine wertvolle Entscheidungshilfe für Betreiber, Ingenieurbüros oder Sicherheitsbeauftragte.

Durch die genaue Identifizierung von kritischen Bereichen, lufttechnischen Fehlfunktionen oder Optimierungsmöglichkeiten ermöglicht CFD :

Erhöhung der Sicherheit des Personals durch schnellen Luftaustausch in Bereichen mit hoher Schadstoffemission,

Verbesserung des thermischen Komforts durch die Verringerung von Temperaturunterschieden und die Begrenzung von Überhitzungszonen,

Reduzierung der Energiebilanz des Standorts durch Optimierung der natürlichen Belüftung, um teure mechanische Systeme zu vermeiden.

Der Ansatz von EOLIOS basiert auf präzisen Geländeaufnahmen, einer rigorosen Modellierung und einer fachkundigen Interpretation der Ergebnisse und ermöglicht es, konkrete Lösungen für jede Standortkonfiguration anzubieten. Es ist diese Synergie zwischen praktischer Erfahrung und numerischer Simulation, die die Stärke der von EOLIOS durchgeführten lufttechnischen Studien in komplexen Industrieumgebungen ausmacht.

Auf dem Weg zu einer effizienten Belüftung, die den industriellen Herausforderungen gerecht wird

Eine umfassende Kartographie zum Verstehen und Handeln

Eine der wichtigsten Errungenschaften der CFD-Simulation ist die Fähigkeit, die Luftbewegungen in einer komplexen industriellen Umgebung genau zu visualisieren. Anhand der Berechnungen konnte EOLIOS eine detaillierte Kartographie der Luftströme, Strömungslinien, Stagnationszonen und Durchflüsse durch das gesamte Untersuchungsvolumen erstellen.

In Bereichen mit hohem Wärmezug, in der Nähe von Konvertern, vollen Taschen oder heißen Brammen, steigt die warme Luft schnell auf und wird teilweise zu den Dachlüftern geleitet. Es wurden jedoch mehrere kritische Gebiete identifiziert:

Thermische Schichtung unter dem Dach, besonders ausgeprägt in schlecht belüfteten Hallen, wo sich die warme Luft ohne effektiven Abzug staut,

Rezirkulationszonen, insbesondere in Ecken oder Bereichen, die von den Hauptströmen entfernt sind, wo dieverbrauchte Luft stagnieren kann,

Eine unausgewogene Belüftung zwischen den Hallen, wobei einige Hallen einen hohen Luftdurchsatz haben, während andere unterversorgt sind.

Diese Beobachtungen ermöglichten es, die Fehlfunktionen des aktuellen Systems genau zu lokalisieren und die Auswirkungen auf die Luftqualität und den thermischen Komfort zu messen.

Thermische Schichtung unter dem Dach, besonders ausgeprägt in schlecht belüfteten Hallen, wo sich die warme Luft ohne effektiven Abzug staut,

Rezirkulationszonen, insbesondere in Ecken oder Bereichen, die von den Hauptströmen entfernt sind, wo dieverbrauchte Luft stagnieren kann,

Eine unausgewogene Belüftung zwischen den Hallen, wobei einige Hallen einen hohen Luftdurchsatz haben, während andere unterversorgt sind.

Szenarienstudien: maximale Belastung, extreme Bedingungen

Um die Robustheit der Lösungen zu gewährleisten, wurden die Simulationen durch die Untersuchung mehrerer ungünstiger Szenarien erweitert, die über die während der Prüfung beobachteten nominalen Bedingungen hinausgehen:

Extreme Klimaszenarien mit sehr schwachen Winden im Sommer, die den natürlichen Zug einschränken, oder starken Winden im Winter, die zu Druckungleichgewichten im Gebäude führen können,

Szenarien mit maximaler Wärme- und Schadstoffbelastung, die eine Situation modellieren, in der alle emittierenden Prozesse (Gießerei, Konverter, volle Pfannen usw.) gleichzeitig aktiv sind und eine kritische Summe an Wärme und Schadstoffen erzeugen.

Obwohl es sich hierbei um einmalige Situationen handelt, können Sie die Widerstandsfähigkeit des Belüftungssystems testen und die Öffnungen so dimensionieren, dass unter allen Umständen ein minimaler Luftaustausch gewährleistet ist.

Optimierung von Belüftungssystemen: konkrete Lösungen

Auf der Grundlage dieser Analysen hat EOLIOS mehrere Optimierungsszenarien getestet und verglichen, indem die Lüftungsanlagen virtuell angepasst wurden:

Wiederöffnung inaktiver oder wenig beanspruchter Fenster an Fassaden, die dem vorherrschenden Wind ausgesetzt sind,

Hinzufügen von statischen Belüftern in Bereichen mit Stagnation,

Gleichmäßigere Verteilung der Öffnungen zwischen den verschiedenen Hallen,

Rekalibrierung bestimmter mechanischer Extraktionen oder Quellensicherungssysteme.

Eines der effektivsten Szenarien war die Vergrößerung der Lufteintrittsfläche an den windabgewandten Fassaden und die Installation neuer Dachlüfter. Diese Konfiguration ermöglichte :

Eine deutliche Erhöhung des Luftstroms in den Schlüsselbereichen,

Eine deutliche Senkung der Umgebungstemperaturen in den Arbeitsbereichen,

Eine deutliche Reduzierung der Verweildauer der Schadstoffe in den Innenräumen.

Diese Ergebnisse zeigen, dass eine gezielte Maßnahme an den Öffnungen das Luftverhalten des Standorts ohne große Investitionen oder Produktionsunterbrechungen verändern kann.

Luftqualität und Kontrolle von Schadstoffen: eine Herausforderung für die Gesundheit

Die Studie ermöglichte es auch, die Qualität der Innenluft zu charakterisieren unddie Exposition der Arbeiter gegenüber den verschiedenen Schadstoffen, die durch den Stahlprozess erzeugt werden, zuprognostizieren. Zu diesen gehören :

Kohlenmonoxid (CO),

Feiner und ultrafeiner Metallstaub (Mangan, Chrom, Zink),

Rauch aus der Entschlackung, derOxidation von Brammen und der Sekundärmetallurgie.

Diese Schadstoffe werden durch Arbeitsplatzgrenzwerte (AGW) geregelt, die strenge Grenzwerte für die Konzentration in der Luft festlegen. In die Simulation wurden skalare CFD-Studien integriert, die die Ausbreitung von Schadstoffen unter verschiedenen Lüftungsszenarien reproduzieren.

Die Ergebnisse zeigten :

Bereiche mit hoher Konzentration unter dem Dach und in der Nähe von aktiven Prozessen,

Langsame Ausbreitung von Schadstoffen bei unzureichender natürlicher Belüftung,

Bedenken hinsichtlich einer lokalen Exposition von Bedienern in der Nähe der Quellen.

Diese Analysen wurden mit den Ergebnissen des Audits und den gesetzlichen Referenzen verglichen, um den Bedarf an persönlicher Schutzausrüstung (PSA), die Notwendigkeit der Erfassung an der Quelle und die gezielte Verstärkung der Belüftung in bestimmten Bereichen zu bestimmen.

Diese Elemente sind auch eine wertvolle Unterstützung für einen Antrag auf Einrichtung oder Einhaltung der ICPE-Vorschriften, wenn dies erforderlich ist.

Auf dem Weg zu einer kontrollierten industriellen Lüftungsstrategie

Durch die Kombination von Geländedaten, numerischen Simulationen und Sicherheitsanforderungen war EOLIOS in der Lage, eine umfassende Lüftungsstrategie vorzuschlagen, die perfekt auf die Besonderheiten des Standorts abgestimmt ist:

Eine optimierte Architektur der natürlichen Belüftung, die den thermischen Zug und die vorherrschenden Winde nutzt,

Ein Ausgleich der Luftströme zwischen den verschiedenen Produktionsbereichen,

Eine messbare Senkung der Temperaturen und der Schadstoffkonzentrationen,

Ein besserer Schutz der Arbeiter unter Einhaltung der Arbeitsplatzgrenzwerte und der geltenden Normen.

Diese Strategie kann schrittweise durch einfache und pragmatische Maßnahmen umgesetzt werden, um ein robustes und nachhaltiges Belüftungssystem aufzubauen, das mit den zukünftigen Entwicklungen des Standorts kompatibel ist.

Weiter zum selben Thema

Videozusammenfassung der Studie

Zusammenfassung der Studie

In einer industriellen Umgebung mit hohen Wärme- und Schadstoffemissionen stößt die natürliche Belüftung an ihre Grenzen. Mit Hilfe einer kombinierten Analyse aus Messungen vor Ort und CFD-Simulation untersuchte EOLIOS das tatsächliche Verhalten der Luftströme und schlug konkrete Lösungen vor, um die Belüftung zu optimieren, den thermischen Komfort zu verbessern und die Luftqualität in den Produktionsbereichen zu steigern.

Video-Zusammenfassung der Mission

Entdecken Sie andere Projekte

Simulation der Aufnahme von gesättigten Dämpfen in einer Stranggießanlage

Simulation der Aufnahme von gesättigten Dämpfen in einer Stranggießanlage

Studie zur Strahlung und Belüftung einer industriellen Kokille

Untersuchung der natürlichen Belüftung – Stahlwerk

Verbesserung der Luftqualität – Fabrik

Dimensionierung – Schornstein – Labor

Fabrik – Hochtemperaturprozess

Natürliche Belüftung – Metallurgie

Glashütte – Cognac

Natürliche Belüftung – Aluminium Dunkerque

Rauchbehandlungssystem – CO2

Verbesserung des Verfahrens zur VOC-Behandlung

Dimensionierung eines Industrieschornsteins – Ofen

Verbesserung des thermischen Komforts – Stahlwerk

Fabrik – Windkraftanlage

Industrieller Workshop – Mexiko

Stromaggregate – GE1

Fabrik – Herstellung von Handschuhen

Schichtung eines Wärmespeichers

Glasherstellung – Hauts De France

Dimensionierung von Naturzug-Dunstabzugshauben