Startseite » Fabrik – Hochtemperaturprozess

Fabrik – Hochtemperaturprozess

Analyse der Luft- und Wärmeströme in einer Fabrik mit Hochtemperaturprozessen: 3D-Modellierung und CFD-Simulationen

DasZiel dieser Studie ist die Überprüfung und Verbesserung des Designs des Wärmeregulierungssystems einer Fabrik in Kanada mit Hilfe von CFD-Modellierung.

Es geht also darum, die besonderen thermo-lufttechnischen Phänomene zu verstehen und zu beherrschen, die durch die verschiedenen Herstellungsschritte eines innovativen Prozesses mit Hochtemperaturöfen hervorgerufen werden.

Fabrik - Hochtemperaturprozess

Jahr

2024

Kunde

NC

Lokalisierung

Kanada

Typologie

Industrie

Weiter :

Unsere anderen Projekte :

Letzte Nachrichten :

Technische Unterlagen :

Unsere Expertise :

Nutzung der numerischen Simulation für die thermische Optimierung

Thermische, lufttechnische und energetische Optimierung durch CFD-Simulation

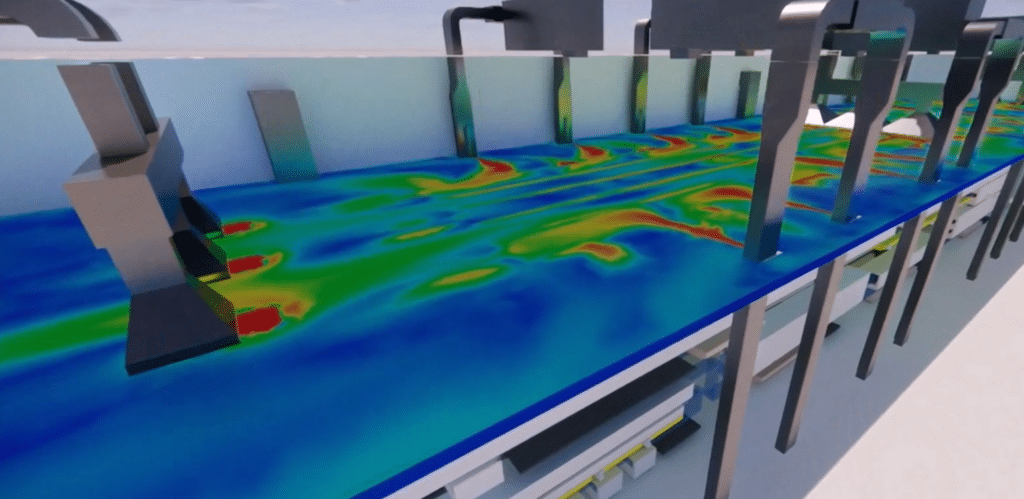

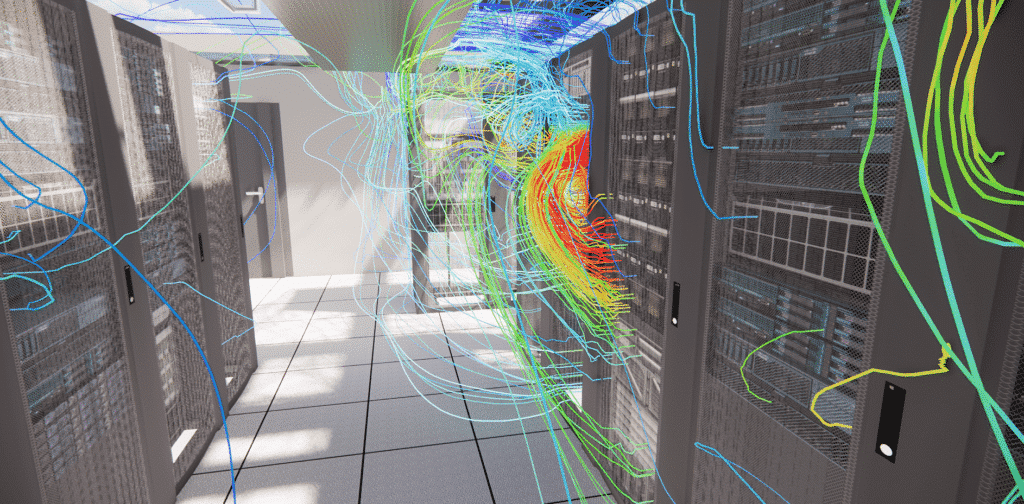

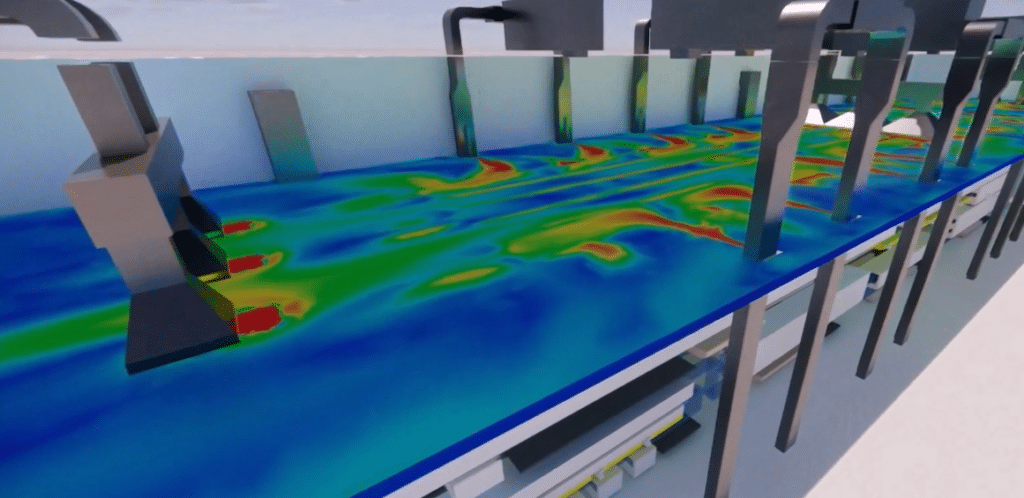

Die Simulationen wurden unter Verwendung der CFD-Methode (Computational Fluid Dynamics) durchgeführt, mit der die Bewegungen von Flüssigkeiten wie Luft analysiert und vorhergesagt werden können. Dieser virtuelle Ansatz ermöglicht die Simulation von thermo-lufttechnischen Phänomenen in der Fabrik unter Berücksichtigung der Wechselwirkungen zwischen den verschiedenen Oberflächen, Wärmequellen und Luftströmen. Mit CFD ist es möglich, Strömungen und Temperaturen detailliert darzustellen und zu analysieren, was zu einem besseren Verständnis der Prozesse und zur Optimierung der Leistung und Sicherheit der Anlagen beiträgt.

CFD-Simulationen sind besonders interessant, um das Design der Belüftung und Klimatisierung in großen Räumen wie z. B. Veranstaltungssälen zu untersuchen, um sicherzustellen, dass die Luftein- und -auslässe den Saal richtig belüften und jedem Zuschauer einen optimalen Komfort bieten.

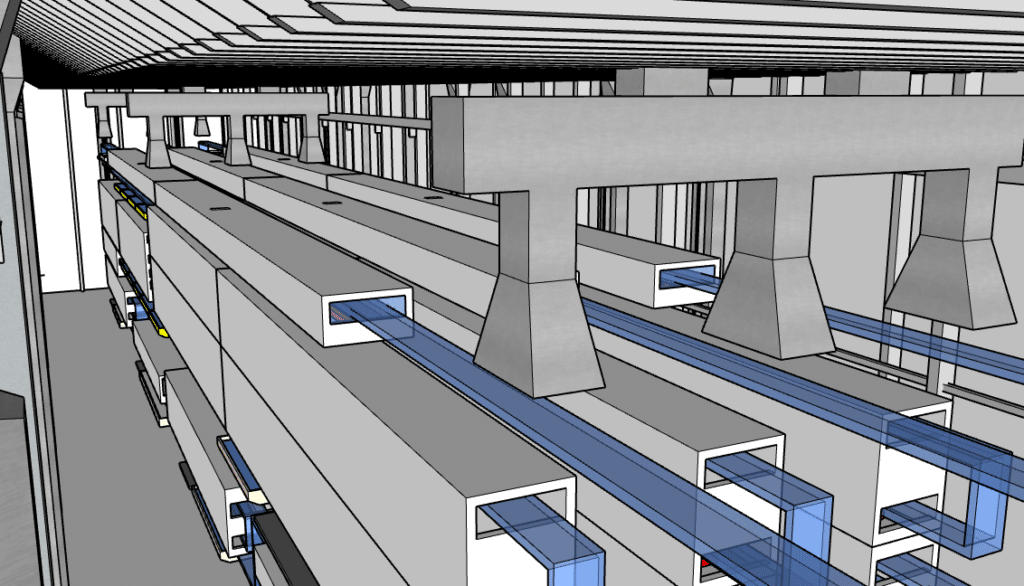

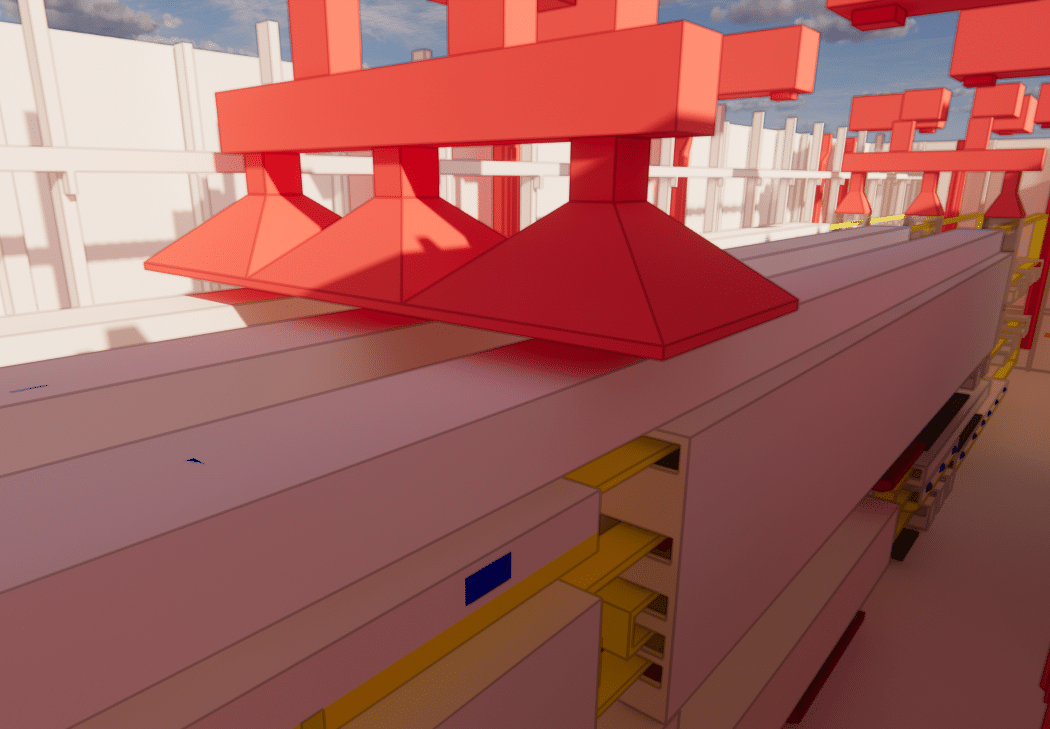

Modellierung der Fabrik

Die geometrische Modellierung ist ein Schlüsselschritt bei CFD-Simulationen. Sie ermöglicht eine genaue Darstellung der Geometrie des untersuchten Standorts oder Gebäudes und die Definition der Randbedingungen wie Wände, Öffnungen nach außen und interne Wärmezufuhr. Die geometrische Modellierung ermöglicht auch eine Vereinfachung des Modells, indem irrelevante Elemente eliminiert werden, was die Interpretation der Ergebnisse erleichtert.

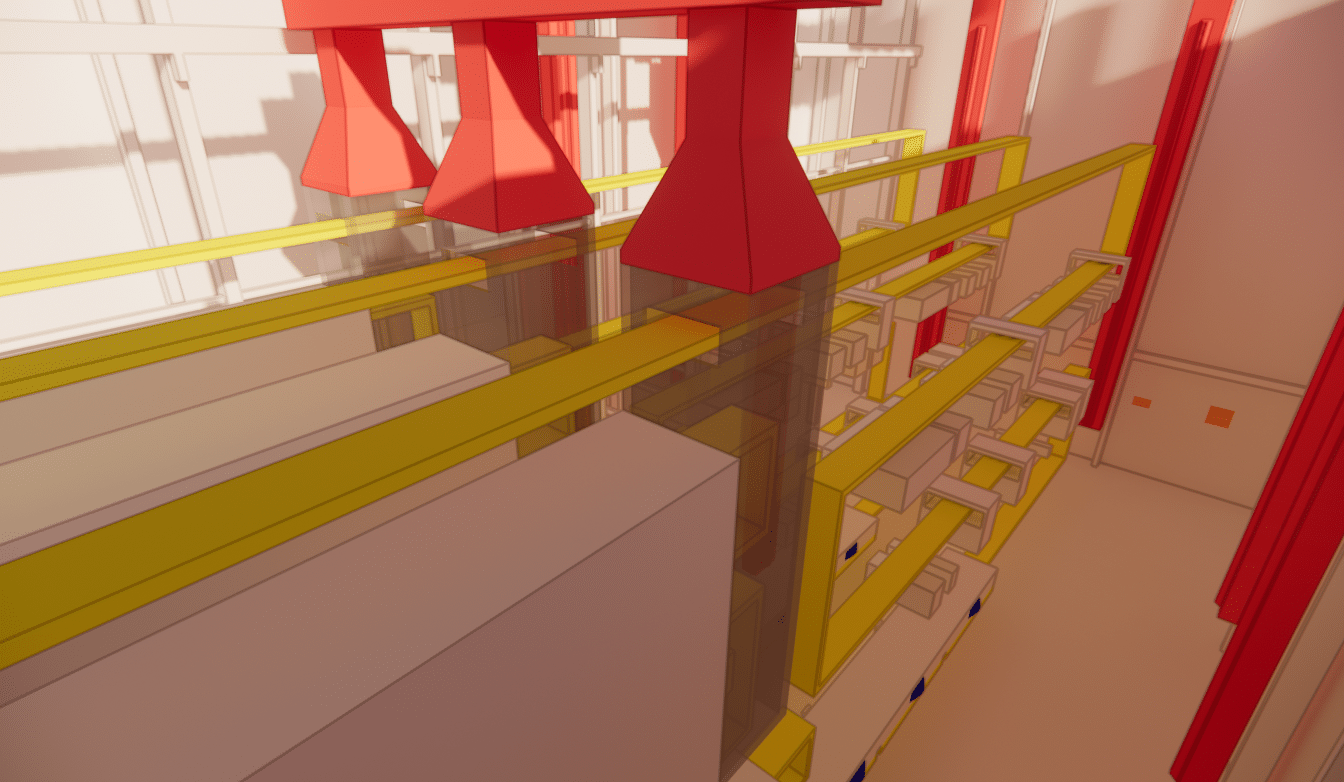

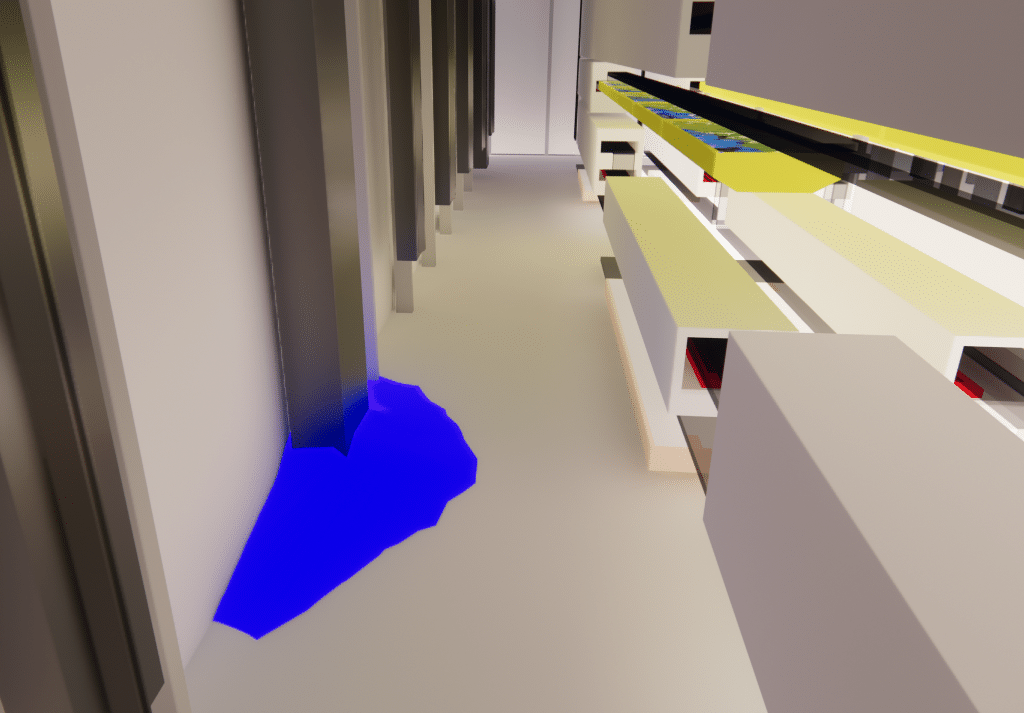

Um das 3D-Modell der Fabrik zu erstellen, wurden alle Luftvolumen der Fabrik und die Wände, die mit der Außenwelt in Kontakt stehen, übernommen. Alle umliegenden Räume werden in die Simulation einbezogen, um die Wärmeübertragung zwischen den verschiedenen Räumen zu berücksichtigen. Es wurde eine Studie der Geometrie und der Umgebung durchgeführt, um alle Wärmebrücken zu berücksichtigen, die sich aus der Leistung der Materialien ergeben, die einen Zielwert darstellen, der von dem simulierten Wert unter Berücksichtigung der unvermeidlichen Unvollkommenheiten bei der Umsetzung zu unterscheiden ist.

Die Produktionskette, einschließlich einiger Prozesse, wurde modelliert, insbesondere die vorhandenen Öfen. Die Systeme zur Verteilung der Klimaanlage in der Produktionshalle wurden ebenfalls modelliert, einschließlich der Zu- und Abluftventilatoren an der Decke.

Drei Jalousien befinden sich auch an der Westfassade. Diese Jalousien sind über die gesamte Höhe der Wand verkleidet, so dass die Außenluft von unten in die Fabrik eindringt. Die Windfänge sind im Sommer und im Winter geöffnet.

Die von den Maschinen in der Produktionslinie erzeugten Temperaturen, Leistungen und Durchflüsse wurden ebenfalls berücksichtigt. Da der Betrieb des Belüftungssystems von den Außenbedingungen abhängt, die zwischen -23°C im Winter und 32°C im Sommer schwanken können, wurde die Studie für beide Jahreszeiten durchgeführt.

Ergebnisse der Simulationen für den Betrieb im Sommer

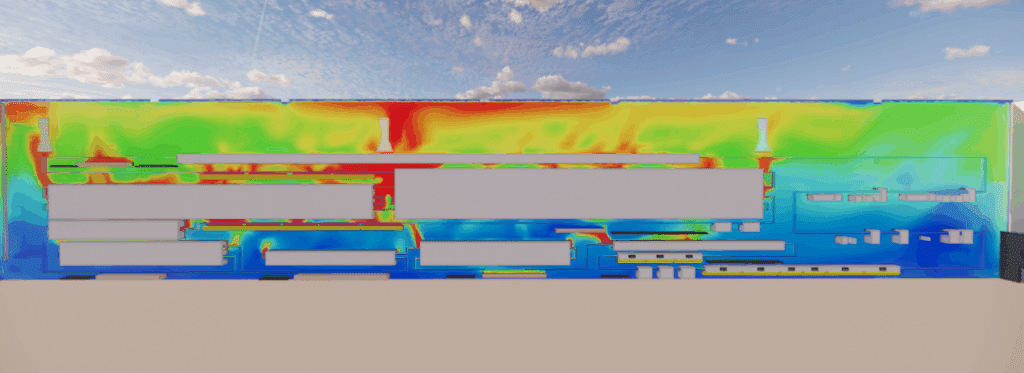

Zunächst wurden numerische Simulationen für den Betrieb im Sommer durchgeführt, der aufgrund der hohen Temperaturen am kritischsten ist. Alle kalorienerzeugenden Systeme wurden bei der maximalen Temperatur ihres Temperaturbereichs berücksichtigt. Die berücksichtigte Außentemperatur beträgt 32°C und die Sonneneinstrahlung wurde berücksichtigt.

Erkennung von spezifischen thermischen Anomalien

Die numerische Simulation zeigte, dass die Temperaturen in der Umgebung insgesamt korrekt sind und das HLK-System für den Prozess ziemlich gut dimensioniert ist.

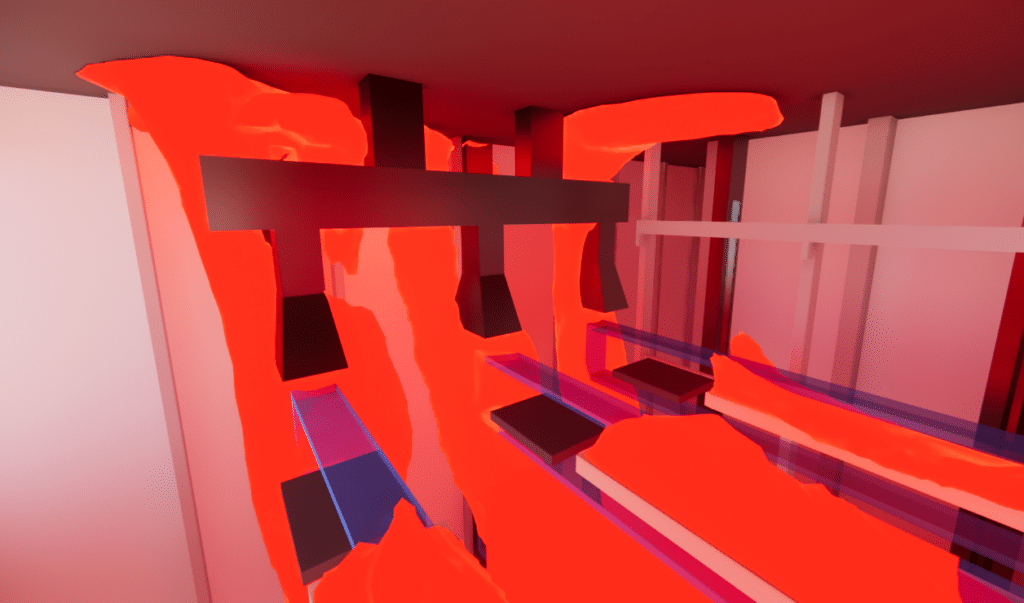

Tatsächlich bewirken die von den Düsen erzeugten Luftbewegungen eine Luftzirkulation im gesamten Raum, einschließlich zwischen den Produktionslinien, mit einer Geschwindigkeit von etwa 0,5 m/s, was zu einer guten Luftzirkulation und homogenen Temperaturen führt.

Die Umgebungstemperaturen variieren insgesamt zwischen 36°C und 42°C, je nach Höhe der Produktionslinien, so dass im schlimmsten Fall ein Delta von 10°C mit der Ausblastemperatur besteht.

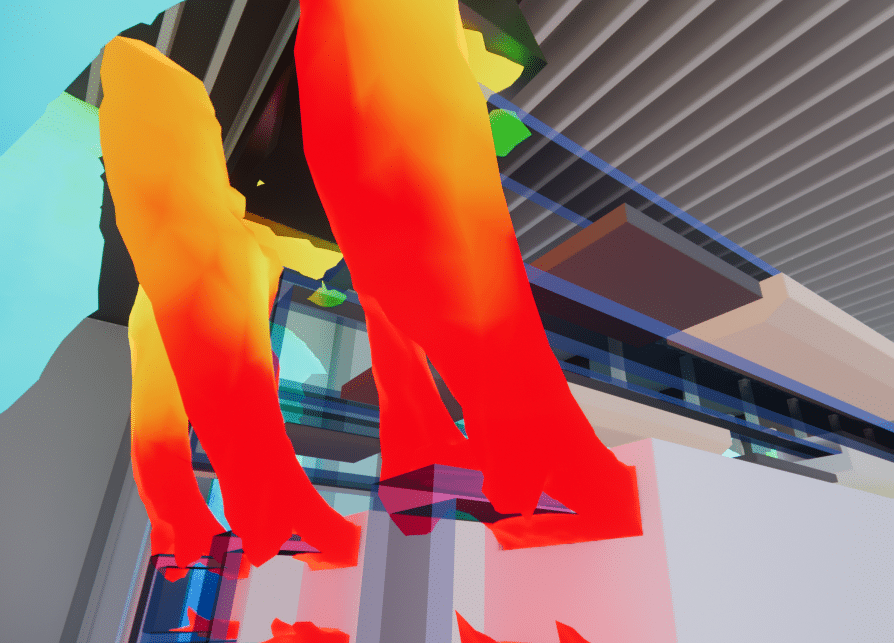

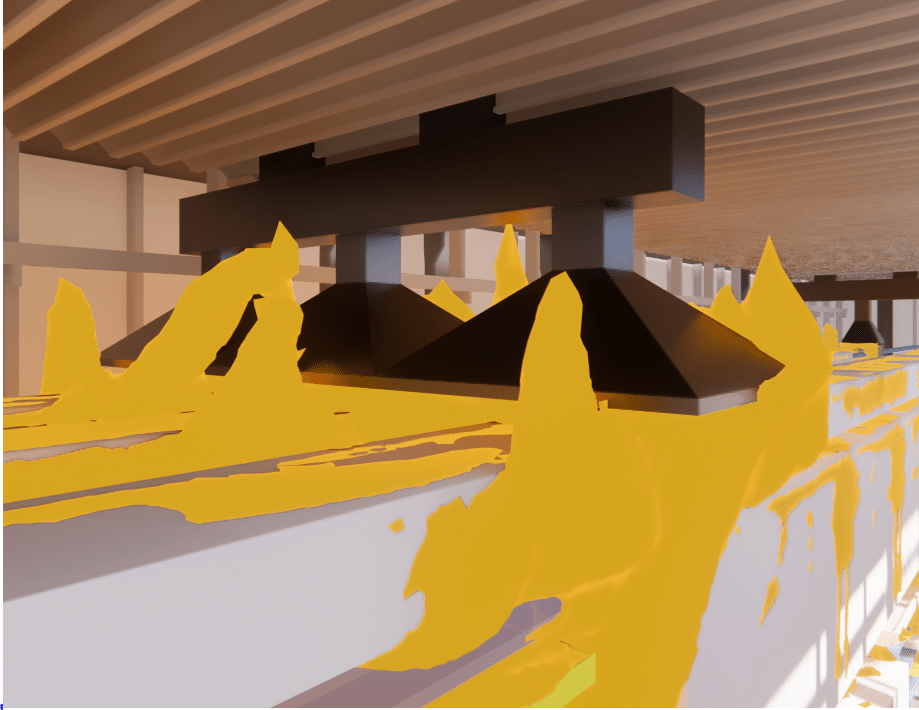

Unter dem Dach kann jedoch ein Teil der kalorienhaltigen Luft nur schwer abgeführt werden und die Temperaturen können auf 50°C ansteigen.

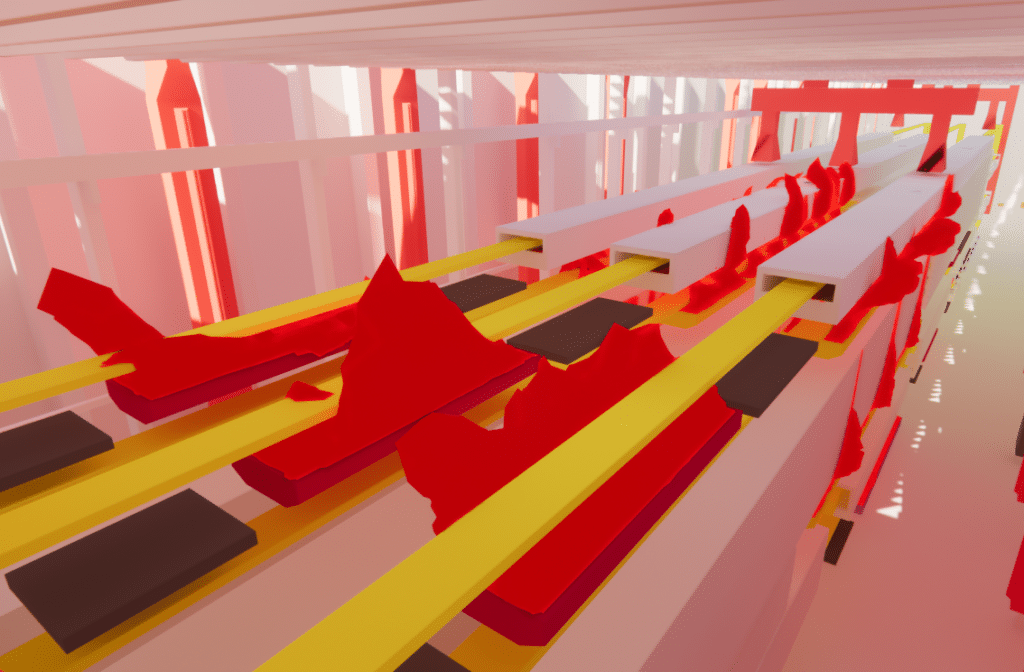

In dieser Konfiguration befinden sich die Düsen des Nordteils in der Achse der Abzugshauben, was einen Bypass erzeugt, der die heiße Luft, die aus den Hauptöfen kommt, umleitet.

Im mittleren Teil sind die Hauben zu nah an der oberen Wand der Endöfen, ihre Absaugung ist gestört und ein Teil der heißen Luft der Hauptöfen wird nicht abgesaugt und bleibt unter dem Dach stehen.

Darüber hinaus sind nicht alle Ansaugflächen der Hauben groß genug für die Größe der Wärmefahnen, die aus den Öfen austreten.

Lösungsvorschläge für ein optimales Wärmemanagement

Nach dieser ersten Simulation empfahl EOLIOS, die Luftkanäle an der Nordwand zu verlegen, um in strategischere Richtungen zu blasen, um den lokalen Sog der Luftkanäle nicht zu stören. Es wurde auch empfohlen, die Düsen auf den letzten 2 Metern der Ausblaskanäle zu entfernen. Die kalte Luft, die auf dieser Höhe ausgeblasen wird, wird direkt in die Absaugungen geleitet, wodurch ein Bypass entsteht, und nicht zur Kühlung der Atmosphäre im unteren Bereich verwendet.

Die EOLIOS-Teams arbeiteten auch an der Größe der Absaughauben, so dass es keine Lücken zwischen zwei Hauben mehr gibt und/oder, wenn möglich, der Ofenausgang und die Hauben abgetrennt werden, insbesondere bei den Öfen im Nord- und Südteil. Diese Kreuzung muss nicht perfekt abgedichtet sein und das Vorhandensein von Öffnungen für Handschuhe ist kein Problem, es geht nur darum, die Wärmefahnen, die aus den Öfen kommen, zu leiten.

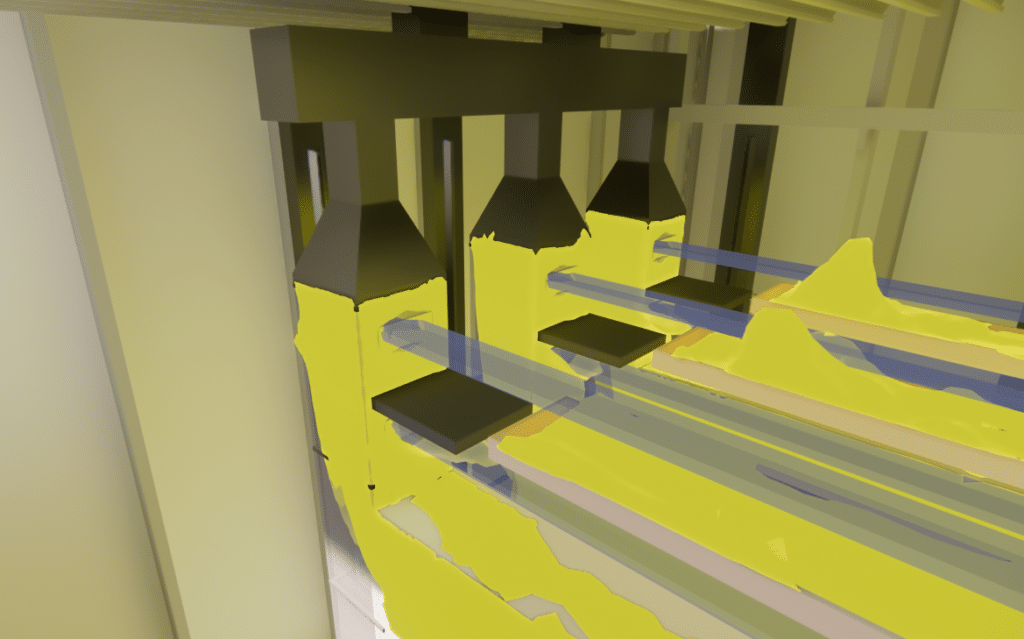

Verbesserungen durch die neue Konfiguration

Die Simulation zeigte, dass die Abtrennung dafür sorgt, dass die vom Ofen an den Enden der Produktionslinie abgegebene Wärme nicht in die Umgebung gelangt. Durch die Verlegung der Luftkanäle in den nördlichen Teil und die Verringerung der maximalen Installationshöhe der Düsen an den Luftkanälen kann die Frischluft in wichtigen Bereichen besser verteilt werden.

Durch dieVergrößerung der Ansaugflächen der Hauben im zentralen Bereich können die Wärmefahnen, die aus den zentralen Öffnungen der Hauptöfen austreten, besser erfasst werden.

Die Ergebnisse dieser Simulation zeigen Umgebungstemperaturen von 35°C bis 40°C an den Produktionslinien, abhängig von der Höhe, und Temperaturen zwischen 41°C und 45°C unter dem Dach, mit Spitzenwerten von 50°C im mittleren Teil. Die Temperaturen an allen Stellen des Raumes sind um ca. 2°C (3,6°F) niedriger als die des bestehenden Entwurfs.

Trotz dieses neuen Designs ist es immer noch schwierig, einen kleinen Teil der kalorienhaltigen Luft in den Mittelteil zu leiten. Die betroffene Luftmenge ist jedoch geringer als bei der vorherigen Konzeption. Eine Lösung könnte sein, die Ventilatoren der Haube im zentralen Bereich auszutauschen, um die Ansaugleistung zu erhöhen und dies durch eine Erhöhung der Ausblasleistung der MUA-Systeme, die zuvor reduziert wurden, zu kompensieren. Eine andere Möglichkeit wäre, eine Trennwand im Mittelteil einzubauen, falls dies möglich ist.

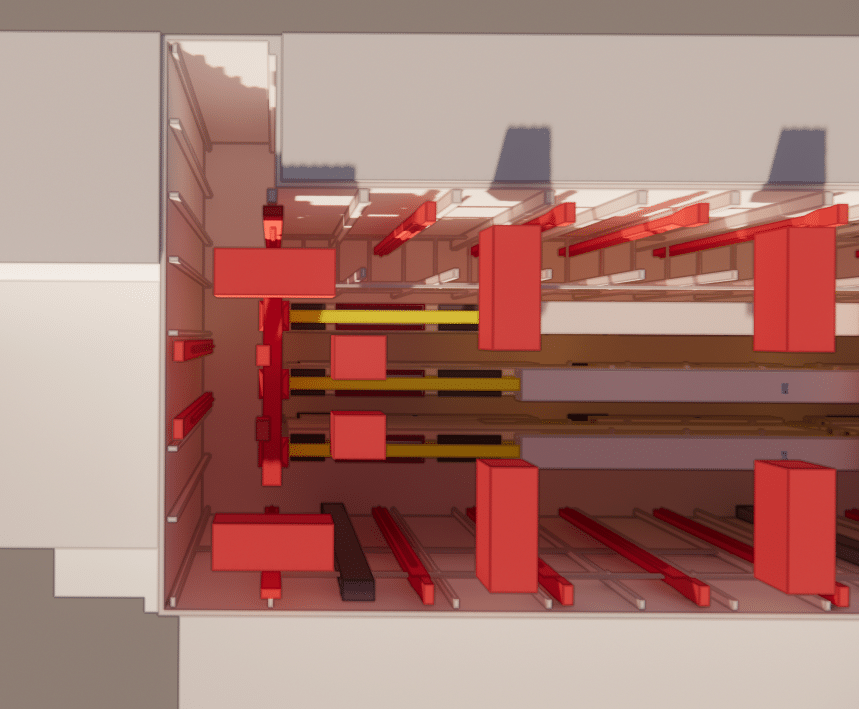

Numerische Simulation im Winter mit den vorgeschlagenen Verbesserungen

Identifizierung von Risiken für das Auftreten von Kondensationspunkten

In diesem Fall ist die betrachtete Außentemperatur die niedrigste für einen Wintertag. Die vom System und den umliegenden Räumen erzeugte Wärme wird als Minimum ihres Temperaturbereichs betrachtet. Die Ergebnisse der Simulation zeigen, dass trotz des Abschaltens beider Blassysteme die Luft immer noch an jedem Punkt des Raumes in Bewegung ist und es keine problematischen Totzonen gibt.

Die Temperaturen im Raum schwanken insgesamt zwischen 15°C am Boden und 20°C in der letzten Etage der Produktionslinie. Die Temperaturen unter dem Dach schwanken insgesamt zwischen 20°C und 25°C, mit Spitzentemperaturen von ca. 30°C im mittleren und nördlichen Teil des Gebäudes. Diese Temperaturspitzen sind auf die geringere Ansaugleistung der Hauben im Winter zurückzuführen.

Allerdings werden an den Jalousien sehr kalte Temperaturen erreicht. Diese Jalousie bläst Innenluft mit einer Temperatur von unter 0°C aus, was den Raum stark abkühlt und für Arbeiter, die in der Nähe vorbeigehen, unangenehm sein kann.

Wir konnten empfehlen, diese Jalousie bei sehr niedrigen Außentemperaturen zu schließen, um diese Probleme zu vermeiden. Die Temperatur ist im Gebäude gleichmäßig und der Zuluftstrom erreicht alle wichtigen Bereiche des Raumes.

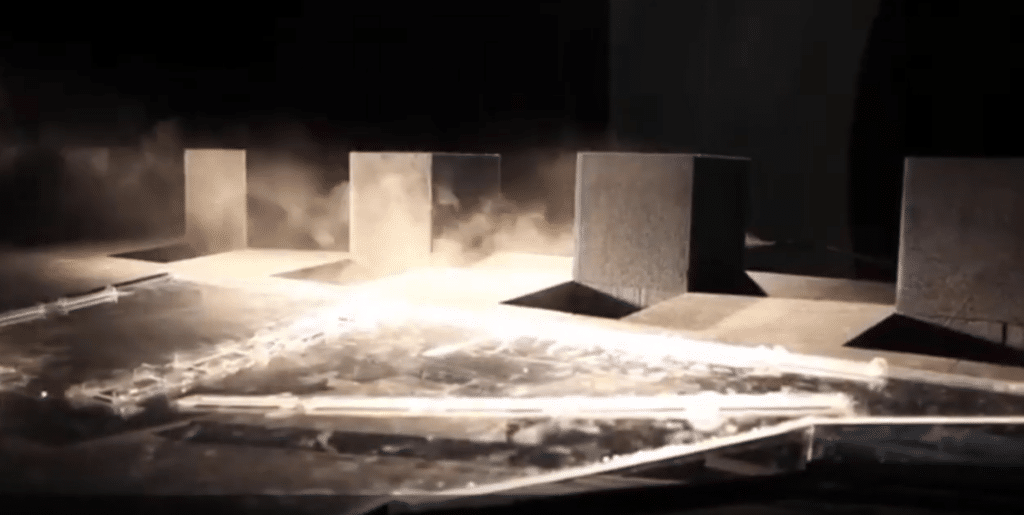

Untersuchung der Ausbreitung von Schadstoffen, die von den Tanks erzeugt werden

Eine Studie über die Ausbreitung der Schadstoffe wurde für die Sommersituation ohne die Hauben über den Vor- und Nachreinigungstanks durchgeführt.

Diese Studie zeigt, dass die Hauben über den Säuretanks am Anfang der Produktionslinie die gesamten erzeugten Emissionen auffangen.

Außerdem scheint es, dassein Teil der Emissionen, die von den Vor- und Nachlaugtanks erzeugt werden, weniger gut abgeleitet werden und daher unter dem Dach in der Zone mit niedriger Geschwindigkeit unter den Ventilatoren im nördlichen Teil des Gebäudes stagnieren können.

Nach den Ergebnissen des zweiten Szenarios wurde das dritte Szenario untersucht, das die Schließung einer als kontraproduktiv erachteten Ventelle beinhaltete. Dieses Szenario zeigte, dass das Schließen dieser Öffnung die Schichtung der warmen Luft förderte, was zu einem besseren Wärmezug und einer effizienteren Abfuhr der wärmebeladenen Luft führte. Diese Ergebnisse zeigen, wie wichtig die richtige Platzierung von Abluftsystemen und Lüftungsöffnungen für die gute lufttechnische Funktion des Standorts ist. Die daraus abgeleiteten Empfehlungen empfehlen den Einbau von gezielten Belüftungsöffnungen, um einen effizienteren Abzug der wärmehaltigen Luft zu ermöglichen und das Schließen bestimmter Öffnungen, um eine optimale Schichtung der warmen Luft zu fördern.

Bilanz der thermo-lufttechnischen Analyse der Fabrik

Analyse der thermischen Bedingungen: Identifizierung von Risikobereichen und Empfehlungen zur Verbesserung des Komforts für die Arbeiterinnen und Arbeiter

EOLIOS Engineering stellte sein Fachwissen im Bereich der Strömungsmechanik zur Verfügung, um das Klimatisierungssystem der Produktionshalle einer Handschuhfabrik zu charakterisieren und zu verbessern.

Ein neues Design wurde vorgeschlagen, um eine bessere Wärmeabfuhr im Sommer und eine bessere Verteilung der Frischluft in wichtigen Bereichen zu ermöglichen.

Weiter zum selben Thema

Videozusammenfassung der Studie

Zusammenfassung der Studie

Die Studie befasst sich mit dem Wärmeregulierungssystem einer Fabrik unter Verwendung von CFD. Das Ziel ist es, dieses System zu untersuchen, um seine Funktionsweise zu überprüfen und es anschließend zu verbessern.

Diese Studie basiert auf vier Hauptprinzipien: Optimierung der Außenluftzufuhr, Verständnis der Temperaturverteilung in den verschiedenen Jahreszeiten, Bewertung des thermischen Komforts der Mitarbeiter und schließlich die Untersuchung der Schadstoffabfuhr. Sie konzentriert sich ausschließlich auf den Produktionsraum.

Verschiedene numerische Simulationen wurden durchgeführt, um Flüssigkeitsströmungen zu untersuchen und die thermischen und lufttechnischen Bedingungen in der Anlage zu simulieren. Sie zeigten einige Verbesserungsmöglichkeiten auf, die die Ingenieure von Eolios dazu veranlassten, eine neue Konfiguration vorzuschlagen, bei der insbesondere die Hauben, die Luftkanäle und die Düsen geändert wurden.

Die Verbesserungen führten zu einer besseren Wärmeabfuhr im Sommer und einer besseren Verteilung der Frischluft in wichtigen Bereichen.

Videozusammenfassung der Mission - CFD-Simulation einer Fabrik

Entdecken Sie andere Industrieprojekte

Simulation der Aufnahme von gesättigten Dämpfen in einer Stranggießanlage

Simulation der Aufnahme von gesättigten Dämpfen in einer Stranggießanlage

Studie zur Strahlung und Belüftung einer industriellen Kokille

Untersuchung der natürlichen Belüftung – Stahlwerk

Verbesserung der Luftqualität – Fabrik

Dimensionierung – Schornstein – Labor

Fabrik – Hochtemperaturprozess

Natürliche Belüftung – Metallurgie

Glashütte – Cognac

Natürliche Belüftung – Aluminium Dunkerque

Rauchbehandlungssystem – CO2

Verbesserung des Verfahrens zur VOC-Behandlung

Dimensionierung eines Industrieschornsteins – Ofen

Verbesserung des thermischen Komforts – Stahlwerk

Fabrik – Windkraftanlage

Industrieller Workshop – Mexiko

Stromaggregate – GE1

Fabrik – Herstellung von Handschuhen

Schichtung eines Wärmespeichers

Glasherstellung – Hauts De France

Dimensionierung von Naturzug-Dunstabzugshauben