Startseite » Industrieller Prozess » Dimensionierung eines Industrieschornsteins » Dimensionierung eines Industrieschornsteins – Ofen

Dimensionierung eines Industrieschornsteins – Ofen

Dimensionierung eines Industrieschornsteins

Die Dimensionierung von Industrieschornsteinen in Branchen, in denen Rohstoffe wie Aluminium verarbeitet werden, ist entscheidend für die Optimierung der Leistung der Anlagen. Dabei werden technische, regulatorische und ökologische Kriterien berücksichtigt, um die Anforderungen an Energieeffizienz und Emissionsreduzierung zu erfüllen.

Am Beispiel eines Auftrags von EOLIOS untersucht dieser Artikel die Besonderheiten des Designs, das für Schornsteine von Aluminiumöfen erforderlich ist, und unterstreicht die Bedeutung fortschrittlicher Lösungen zur Kontrolle von Rauch- und Gasemissionen bei gleichzeitiger Einhaltung von Umweltstandards.

Dimensionierung eines Industrieschornsteins - Aluminiumofen

Jahr

2024

Kunde

Aluminium Dunkerque

Lokalisierung

Frankreich

Typologie

Industrieller Prozess

Weiter navigieren :

Unsere anderen Projekte :

Letzte Nachrichten :

Technisches Dossier :

Benötigen Sie ein Gutachten?

Unsere Ingenieure hören Ihnen zu und sind bereit, sich jeder Herausforderung zu stellen.

Dimensionierung von Industrieschornsteinen im Rahmen der Modernisierung eines Ofens

Die Bedeutung der Rauchgasabsaugung: Umwelt, Sicherheit und Komfort der Bediener

Der Abzug der Verbrennungsgase ist entscheidend für die Umwelt, die Sicherheit und den Komfort der Betreiber. Die Dimensionierung des Schornsteins wird durch Vorschriften geregelt. Der Schornstein wirkt wie ein Rauchsauger, indem er einen Unterdruck erzeugt, um den Rauch aus der Verbrennungskammer abzusaugen. Er leitet die Rauchgase nach oben ab, um ihre Verteilung zu fördern und ihre Auswirkungen auf die Umwelt zu verringern.

Es gibt keine gesetzliche Verpflichtung, aber eine Norm empfiehlt eine Überprüfung alle zwei Jahre. Schornsteine sind hohen Temperaturen und Säureangriffen ausgesetzt und müssen regelmäßig überwacht werden.

Die wichtigsten Vorschriften sind das Umweltgesetzbuch und das Dekret vom 2. Februar 1998. Normen wie NF EN 13084-1, EN 1990, EN ISO 14122-1 und Verbrennungsdatenblätter bieten Richtlinien für die Dimensionierung, Sicherheit, Konformität und das Management der Umweltauswirkungen, die mit der Abführung von Verbrennungsabgasen verbunden sind.

Beschreibung des Projekts und des Standorts

Erweiterung der Barrenproduktionskapazität: Installation eines neuen Ofens und zusätzliche Absaugung der Abgase

Als Teil des Projekts zur Erhöhung der Produktionskapazität für Barren ist die Installation eines neuen Ofens (Nr. 8) neben dem bestehenden Ofen (Nr. 7) geplant. Dieser Ofen wird eine Kapazität von 65 Tonnen haben und zum Schmelzen von festen Metallen sowie zum Flüssighalten des Metalls für das Gießen in der Barrenproduktionslinie verwendet werden.

Die beiden Öfen arbeiten im Tandembetrieb, um die Kontinuität der Produktion zu gewährleisten. Diese Erweiterung wird eine zusätzliche Absaugung der Abgase in den bestehenden Schornstein erfordern.

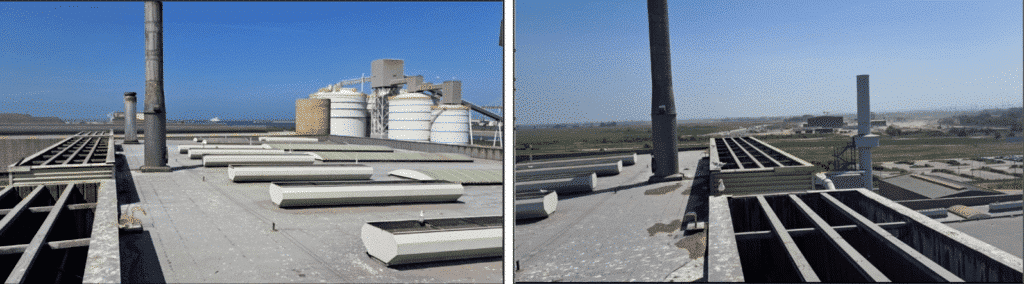

Die Anlage von Aluminium Dunkerque wurde 1991 errichtet und bestand ursprünglich aus 6 Aluminiumöfen, 3 Plattengießanlagen und 1 Barrenproduktionslinie. Im Jahr 2004 wurde ein siebter Ofen installiert und 2015 wurde eine zweite Produktionslinie für Barren hinzugefügt. Im Jahr 2022 wurde die erste Barrenproduktionslinie demontiert. Die Gießereihalle beherbergt die Öfen, die in Längsrichtung ausgerichtet sind, mit Lüftern für die Luftabsaugung und Jalousien für die Zufuhr von Frischluft.

Dimensionierung von Industrieschornsteinen für Aluminiumschmelzöfen: Schlüsselfaktoren, die zu berücksichtigen sind

Die Dimensionierung von Schornsteinen

Die Dimensionierung eines Industrieschornsteins für Aluminiumschmelzöfen hängt von mehreren Faktoren ab, u.a. :

- Gasdurchfluss: Der von den Schmelzöfen erzeugte Gasdurchfluss muss in Abhängigkeit von der Schmelzkapazität und der Art des verwendeten Brennstoffs berechnet werden. Diese Gasmenge bestimmt die Größe des Schornsteins, der für eine effektive Abgasreinigung erforderlich ist.

- Betriebstemperatur : Aluminiumschmelzöfen werden in der Regel bei hohen Temperaturen betrieben. Es ist wichtig sicherzustellen, dass der Schornstein so dimensioniert ist, dass er diesen Temperaturen standhält, ohne sich zu verformen oder zu beschädigen.

- Zusammensetzung der Rauchgase : Die beim Schmelzen von Aluminium entstehenden Rauchgase können schädliche Verbindungen wie Aluminiumpartikel, Emissionen von giftigen Gasen oder Produkte unvollständiger Verbrennung enthalten. Es ist wichtig, dass der Schornstein entsprechend der Zusammensetzung der Rauchgase dimensioniert wird, um einen angemessenen Abzug zu gewährleisten und schädliche Auswirkungen auf die Umwelt zu vermeiden.

Die Höhe des Schornsteins wird in Abhängigkeit von der Höhe der Schadstoffemissionen und dem Vorhandensein von Hindernissen, die die Ausbreitung der Gase behindern könnten, festgelegt. Sie darf nicht weniger als 10 Meter betragen. Dieses Maß wird gemäß Artikel 53 bis 56 des Erlasses vom 2. Februar 1998 festgelegt oder auf der Grundlage der Ergebnisse einer Studie der Bedingungen der Gasausbreitung berechnet, die dem Standort angepasst ist.

Audit vor Ort

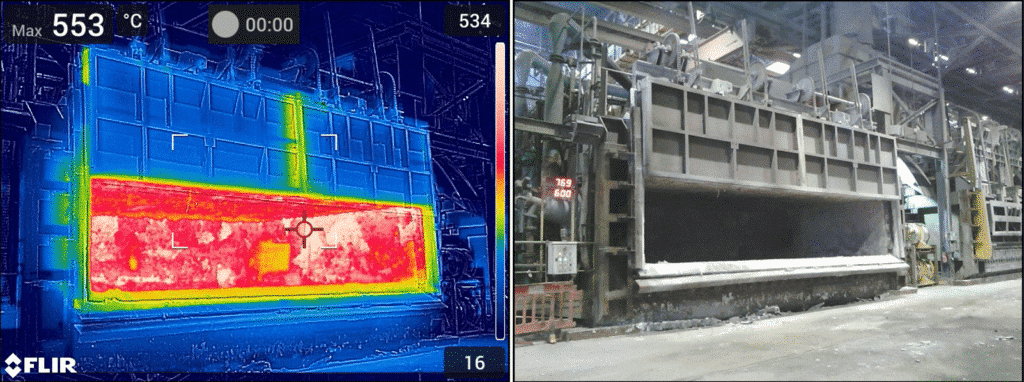

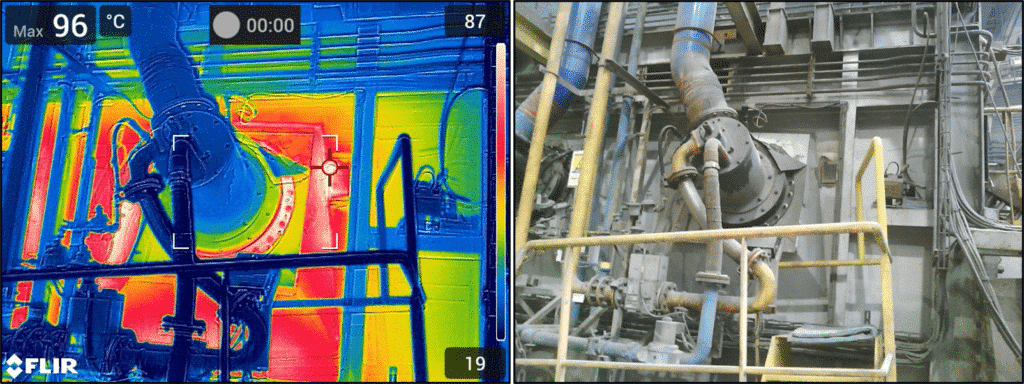

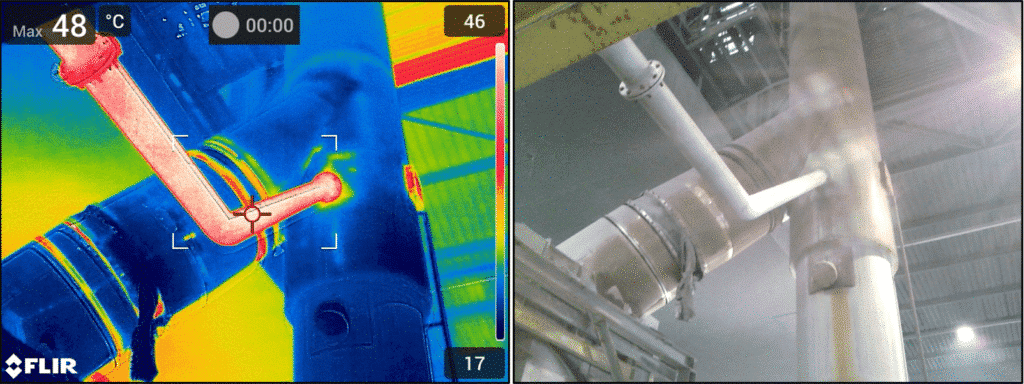

Wärmebildkamera

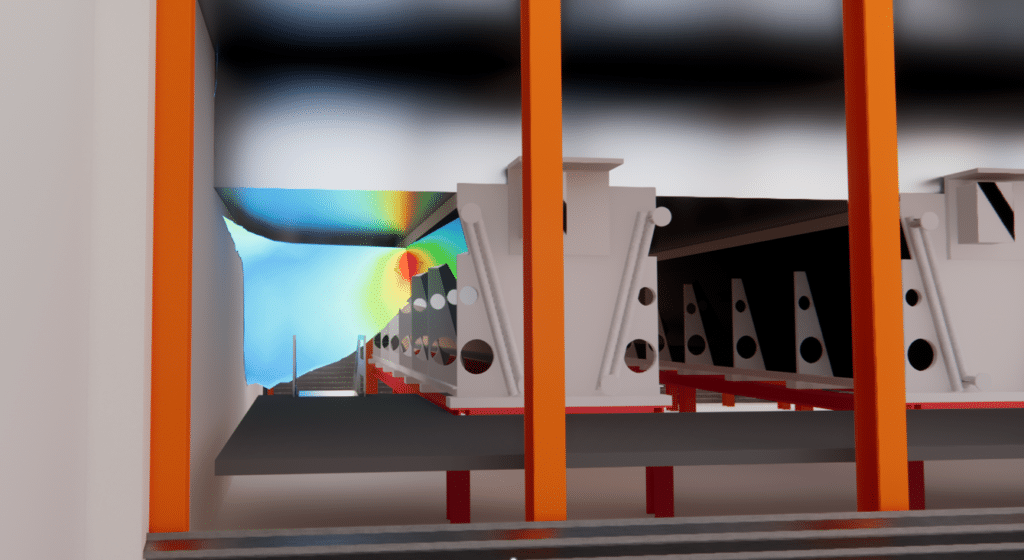

CFD wird verwendet, um das Verhalten von Flüssigkeiten wie Luft, Wasser, Gasen usw. in einem Ofen zu simulieren und zu analysieren, um die Phänomene der Wärmeübertragung, der Strömungsgeschwindigkeit und der Vermischung zu verstehen. Bei der Thermografie werden Temperaturschwankungen mit Hilfe von Infrarotkameras sichtbar gemacht, die die Temperaturunterschiede in Wärmebilder umwandeln. Diese Bilder liefern wertvolle Informationen über heiße und kalte Bereiche und Temperaturunterschiede in einem Industrieofen.

Beitrag der Technologie zur Ofenindustrie: Nutzung von CFD und Thermographie für ein besseres Verständnis und eine bessere Kontrolle der thermischen Prozesse in Industrieöfen.

Durch die gemeinsame Nutzung von Thermografie und CFD können Ingenieure Korrekturmaßnahmen ergreifen, um die Energieeffizienz des Ofens zu verbessern, die Produktionsprozesse zu optimieren,die Betriebskosten zu senken und die Gesamtleistung zu maximieren. Die Vorteile der Thermografie im Rahmen von CFD-Simulationen für Industrieöfen sind vielfältig. Sie liefert nicht invasive und nicht störende Echtzeitdaten über die Temperaturen im Ofen, was die Erkennung potenzieller Probleme wie übermäßiger Hotspots oder Bereiche mit unzureichender Kühlung erleichtert.

Darüber hinaus ermöglicht die Industriethermografie eine klare und verständliche Visualisierung von Temperaturgradienten, die dabei hilft, kluge Entscheidungen zur Prozessoptimierung zu treffen. Das Ziel des thermischen Audits ist es, die Stellen zu identifizieren, an denen die Wärme konzentriert ist, und eine Kartographie der heißen und kalten Bereiche zu erstellen. Es ist wichtig zu beachten, dass die angegebenen Temperaturen eher eine allgemeine Einschätzung als eine genaue Messung darstellen.

Zusammenfassend lässt sich sagen, dass die Integration der Thermografie in die CFD-Simulationen für Industrieöfen das Verständnis der Wärmeübertragungsphänomene erheblich verbessert und die Ingenieure zu effizienteren und präziseren Optimierungsmaßnahmen führt. Dies führt zu einer verbesserten Leistung, Energieeffizienz und geringeren Betriebskosten für Unternehmen.

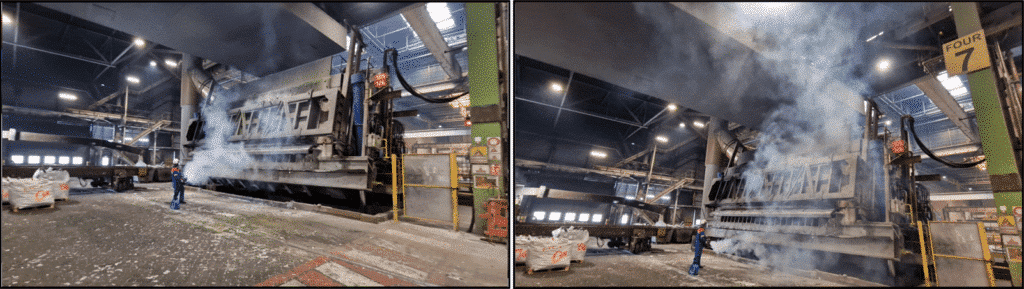

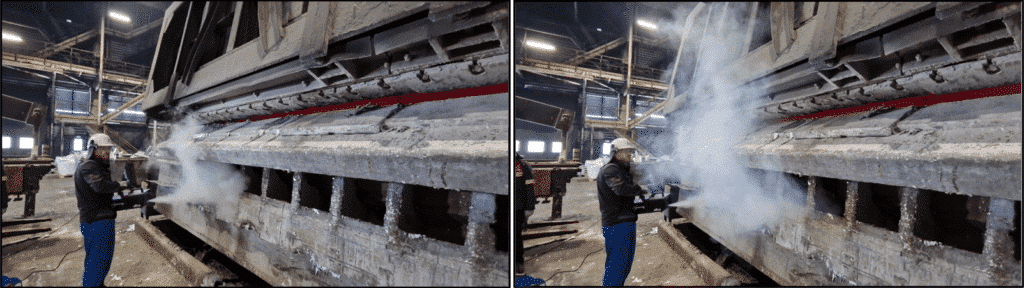

Rauchversuche

Die Rauchversuche dienen dazu, die Belüftung um Ofen 7 herum zu visualisieren. Diese Versuche liefern, ebenso wie die Wärmebilder, zusätzliche Daten für die Validierung der Simulationen. Da es Öffnungen wie den Lufteinlass und die seitlichen Öffnungen des Ofens gibt, ist es wichtig, das Volumen um den Ofen herum und die dort herrschenden Luftbedingungen zu berücksichtigen.

Funktionsprinzip eines Ofens

Der Betrieb eines Ofens ist in verschiedene Phasen unterteilt, einschließlich Schmelzen, Halten, Aufheizen, Öffnen der Türen und andere Vorgänge. Der Gasfluss variiert während dieser Phasen und wird von der Anzahl der Öfen beeinflusst, die in Betrieb sind. Die Hinzufügung des alternierenden Ofens 8 wird in Betracht gezogen, um die erforderlichen Gasdurchflüsse gemäß den Vorschriften zu erreichen.

CFD-Simulation

CFD-Simulation für die Dimensionierung von Schornsteinen und Industriekanälen

Eine der wichtigsten Methoden, die wir in unserem Ansatz verwenden, ist dieCFD-Simulation (Computational Fluid Dynamics) oder numerische Fluiddynamik. Diese hochmoderne Technik ermöglicht es uns , das Verhalten von Flüssigkeiten wie Gasen, Flüssigkeiten oder Suspensionen mit Hilfe komplexer, computergelöster mathematischer Gleichungen zu analysieren und zu modellieren. Auf diese Weise sind wir in der Lage, genaue und detaillierte Vorhersagen über aerothermische Phänomene, Flüssigkeitsströmungen, Wärmeübertragung und Druckverluste zu machen.

Im speziellen Fall der Auslegung eines Schornsteins für einen Industrieofen ist die CFD-Simulation besonders nützlich, um den Verbrennungsprozess zu verstehen und zu optimieren. Durch die Untersuchung der Eigenschaften des Fluids (z.B. Temperatur, Geschwindigkeit, Druck) und seiner Interaktion mit den verschiedenen Komponenten des Schornsteins können wir die Druckverluste bewerten, d.h. die Drücke, die während der Strömung des Fluids durch das System verloren gehen.

Darüber hinaus ermöglicht uns die CFD-Simulation die Analyse des Druckanstiegs durch den natürlichen thermischen Zug im Schornstein. Dieses Phänomen ist wichtig, um einen effizienten Abzug von Rauch und Verbrennungsgasen zu gewährleisten, indem einfach die Temperaturdifferenz zwischen der Innen- und Außenseite des Schornsteins genutzt wird. Mit Hilfe unserer fortschrittlichen Modellierung können wir das Design des Schornsteins optimieren, um einen maximalen Wärmezug zu gewährleisten und gleichzeitig den Druckverlust zu minimieren.

Schließlich untersuchen wir auch die Erosion durch Staub in Rauchgasen, ein wichtiges Thema bei industriellen Anwendungen, bei denen abrasive Materialien die Schornsteinwände beschädigen können. Mit Hilfe von CFD-Simulationen sind wir in der Lage, erosionsanfällige Bereiche vorherzusagen, Verschleißmechanismen zu identifizieren und geeignete Schutzmaßnahmen vorzuschlagen, wie z.B. die Verwendung von widerstandsfähigen Beschichtungen oder Änderungen der Schornsteingeometrie.

Bei EOLIOS garantieren Ihnen unser persönlicher Ansatz und unsere fortschrittlichen Fähigkeiten in der CFD-Simulation genaue und zuverlässige Ergebnisse bei der Dimensionierung von Schornsteinen für Industrieöfen. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und zu erfahren, wie wir Sie bei der Optimierung Ihrer industriellen Prozesse unterstützen können.

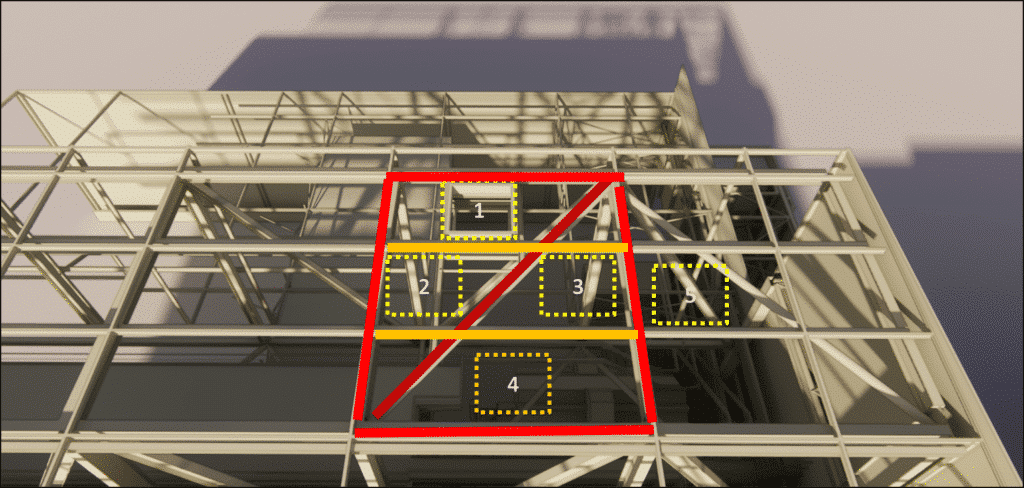

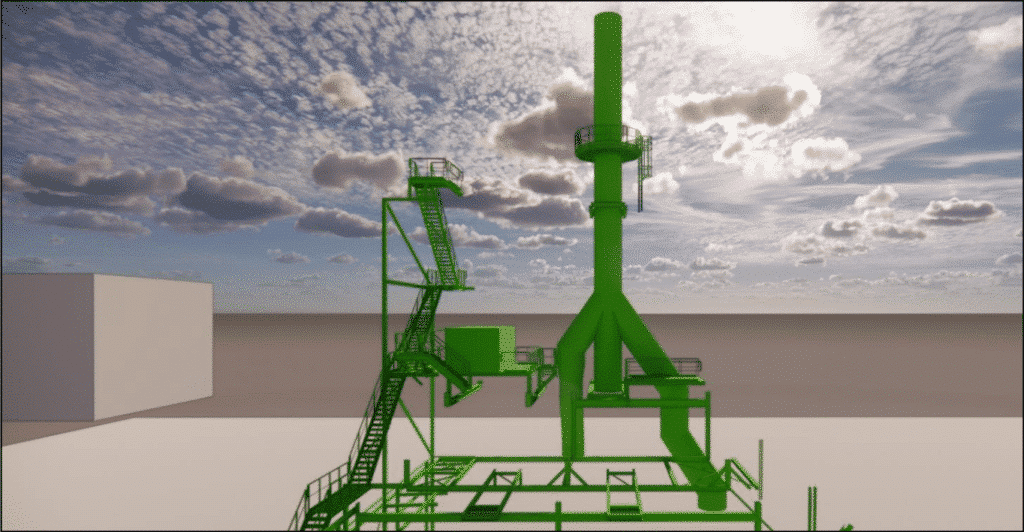

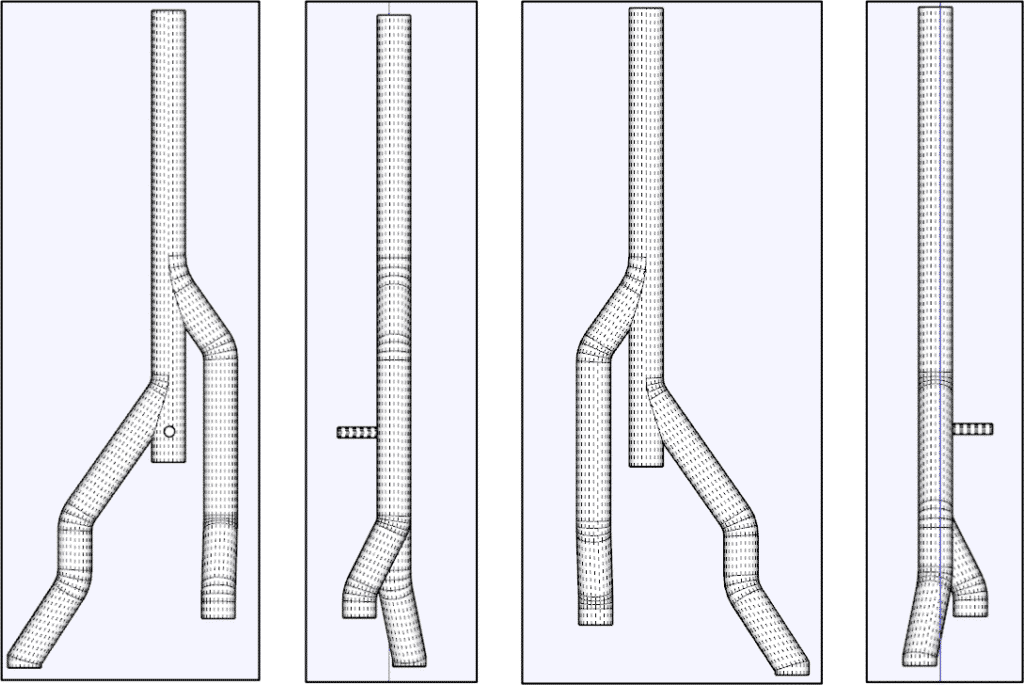

3D-Modell

Die Dachstruktur muss lokal verstärkt werden, um den Durchgang des Schornsteins zu ermöglichen. Eine besondere Verstärkung in Form eines diagonalen Balkens ist vorgesehen, um diese Passage zu erleichtern. Aufgrund des begrenzten Platzes auf dem Dach gibt es fünf mögliche Optionen für die Platzierung dieses Durchgangs. Die Positionen 1 und 5 werden aufgrund ihrer Zugänglichkeit und Eignung bevorzugt.

Dimensionierung von Schächten

Wir haben die Bögen und Verbindungen optimiert, um die Effizienz der Strömung zu verbessern. Unser Ansatz besteht darin, jeden Bogen auf maximal 3 Elemente zu beschränken, um die Implementierungskosten zu kontrollieren.

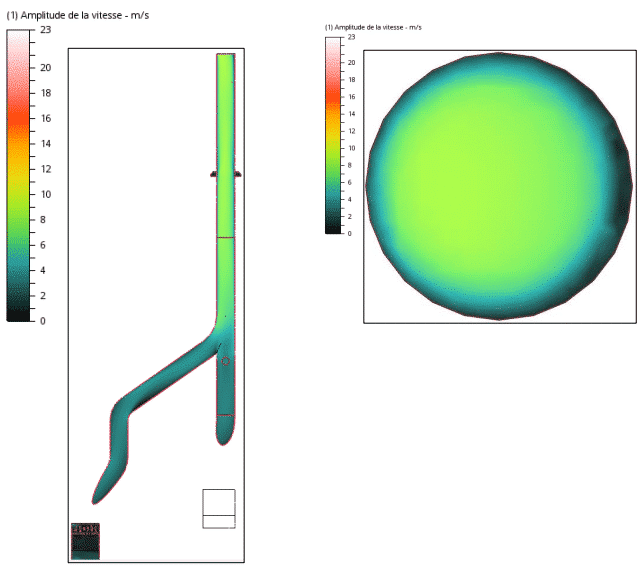

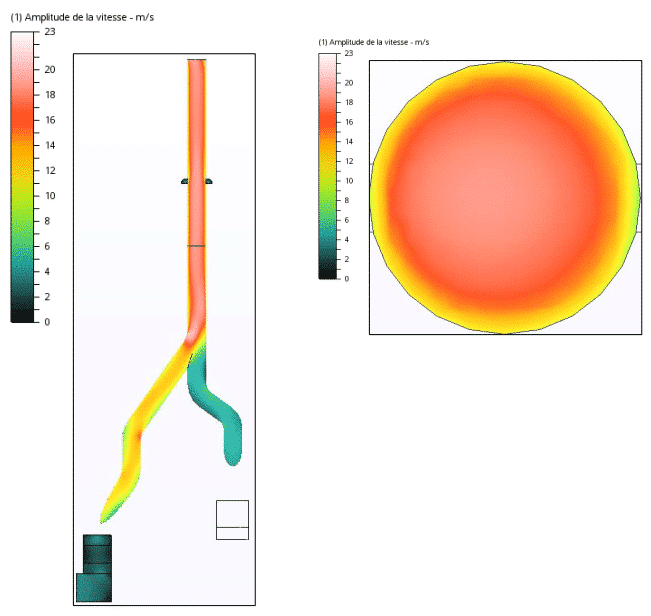

Ergebnisse der CFD-Simulation

Wir führten Simulationen für die beiden anspruchsvollsten Szenarien durch, d.h. den Schmelzbetrieb der Öfen 7 und 8 sowie den Haltebetrieb der Öfen 7 und 8. Das Hauptziel dieser Simulationen war es, die Auswurfgeschwindigkeiten und Luftströme an den Lufteinlässen über dem Messpunkt zu bewerten.

Bewertung der Leistung von Lufteinlässen für das Schmelzen und die Wartung der Öfen 7 und 8: Simulationen und detaillierte Analysen

Wir führten Simulationen für die beiden anspruchsvollsten Szenarien durch, d.h. den Schmelzbetrieb der Öfen 7 und 8 sowie den Haltebetrieb der Öfen 7 und 8. Das Hauptziel dieser Simulationen war es, die Auswurfgeschwindigkeiten und Luftströme an den Lufteinlässen über dem Messpunkt zu bewerten. Es wurden Simulationen durchgeführt, um die Leistung der Lufteinlässe über dem Messpunkt in zwei Szenarien zu bewerten: Schmelzen der Öfen 7 und 8 sowie Aufrechterhaltung der Öfen 7 und 8. Die Abmessungen der Lufteinlässe waren ähnlich wie die der Schornsteine der Öfen 1 bis 6. Für den ersten Schornstein zeigten die Simulationen, dass die Lufteinlässe nur einen geringen Einfluss auf die Strömung hatten, wobei die einströmenden Mengen weit unter dem Zielwert lagen. Die Geschwindigkeiten am Ausgang des Schornsteins blieben jedoch innerhalb der Zielvorgaben. Beim zweiten Schornstein wirkten sich die Druckverluste, die durch die steilen Bögen im Schacht von Ofen 8 verursacht wurden, negativ auf den Zug aus. Dies reduzierte die Zufuhr von Außenluft und kehrte im Fall der Schmelze der Öfen 7-8 die Strömungsrichtung um. Der Unterschied in der Temperaturverteilung zwischen den beiden Schornsteinen blieb jedoch minimal.

Weiter zum selben Thema

Videozusammenfassung der Studie

Entdecken Sie andere Projekte

Simulation der Aufnahme von gesättigten Dämpfen in einer Stranggießanlage

Simulation der Aufnahme von gesättigten Dämpfen in einer Stranggießanlage

Studie zur Strahlung und Belüftung einer industriellen Kokille

Dimensionierung – Schornstein – Labor

Rauchbehandlungssystem – CO2

Verbesserung des Verfahrens zur VOC-Behandlung

Dimensionierung eines Industrieschornsteins – Ofen

Stromaggregate – GE1

Schichtung eines Wärmespeichers

Simulation der Aufnahme von gesättigten Dämpfen in einer Stranggießanlage

Simulation der Aufnahme von gesättigten Dämpfen in einer Stranggießanlage

Studie zur Strahlung und Belüftung einer industriellen Kokille

Untersuchung der natürlichen Belüftung – Stahlwerk

Verbesserung der Luftqualität – Fabrik

Dimensionierung – Schornstein – Labor

Fabrik – Hochtemperaturprozess

Natürliche Belüftung – Metallurgie