Simulation der Aufnahme von gesättigten Dämpfen in einer Stranggießanlage

Simulation der Aufnahme von gesättigten Dämpfen in einer Stranggießanlage

Jahr

2026

Kunde

NC

Lokalisierung

Deutschland

Typologie

Industrieller Prozess

Benötigen Sie ein Gutachten?

Startseite » Industrieller Prozess » Simulation der Aufnahme von gesättigten Dämpfen in einer Stranggießanlage

Der von EOLIOS Engineering durchgeführte Auftrag: Expertise in CFD-Simulation und Einfangen von Industrieabgasen

Die Ingenieure von EOLIOS, Experten für die Beherrschung von Wärme- und Luftströmen im industriellen Umfeld

Das Fachwissen von EOLIOS in der CFD-Simulation (Computational Fluid Dynamics) und in der Optimierung von industriellen Lüftungssystemen wurde mobilisiert, um die Herausforderungen im Zusammenhang mit dem Management gesättigter Schwaden in einer Stranggießanlage in einem Stahlwerk zu bewältigen. Diese Phänomene, die bei Hochtemperaturprozessen auftreten, stellen eine große Belastung für die Sicherheit, die Arbeitsbedingungen und die Kontinuität der Produktion dar.

EOLIOS stützt sich auf einen anerkannten Erfahrungsschatz bei der Untersuchung komplexer Strömungen in industrieller Umgebung, der aus zahlreichen Feldmissionen und CFD-Simulationen von Anlagen mit hohen betrieblichen Anforderungen resultiert. Diese Expertise ermöglicht es, zuverlässige, pragmatische und wirtschaftlich optimierte Antworten zu geben, die eine fundierte Entscheidungsfindung unterstützen.

Erfassung von Schwaden: ein Sicherheitsproblem in der Industrie

Industriedämpfe, eine bedeutende Gefahrenquelle

Industrielle Brüden sind ein wichtiges multidisziplinäres Thema, das die Sicherheit der Mitarbeiter, den Komfort und die Luftqualität, aber auch die Kontinuität der Prozesse und die Nachhaltigkeit der Anlagen betrifft.

Zunächst führt das Vorhandensein von Dunst, der Feuchtigkeit enthält – ein wesentliches Element für elektrochemische Korrosion – zu einem Risiko für die Industrie, Materialschäden zu erleiden. Wenn sie sich auf Metalloberflächen niederschlägt, bildet sie einen Wasserfilm, der die chemischen Reaktionen zwischen Metall und Sauerstoff ermöglicht. Dieser Angriff wird häufig durch im Beschlag gelöste Verunreinigungen wie Salze, Säuren oder Staub beschleunigt, die die Leitfähigkeit des Beschlags erhöhen und die Umgebung leicht korrosiv werden lassen. Wiederholte Exposition gegenüber Beschlag führt daher zu kumulativen Effekten: gleichmäßige Korrosion, lokale Lochfraßstellen und Abbau von Beschichtungen oder Dichtungen, was die Haltbarkeit und Integrität von metallischen Geräten verringert.

Dieser Aspekt der Materialverschlechterung stellt ein großes Risiko für den Betrieb der Industrie dar. Neben diesem Aspekt stellt das Beschlagen auch ein Risiko für die Sicherheit und Gesundheit der Arbeiter dar. Die Kombination von Feuchtigkeit und Hitze erzeugt Fahnen, die die Sicht verschlechtern, den Luftstrom stören und die thermischen Bedingungen um Arbeitsbereiche und Geräte herum verändern können. Diese Phänomene können das Unfallrisiko erhöhen (eingeschränkte Sicht, Schwierigkeiten bei der Handhabung von Geräten) und zu Gesundheitsproblemen führen (Reizungen, Atemprobleme).

Das Vorhandensein von Dunst ist daher ein globaler Störfaktor, der die Sicherheit, die Effizienz und die Nachhaltigkeit der industriellen Infrastrukturen beeinträchtigen kann.

EOLIOS wurde mit der Installation einer Stranggießanlage in einem Stahlwerk in der Region Brandenburg in Deutschland beauftragt. In dieser Industrie verursachten Fehlfunktionen des bestehenden Auffangsystems eine erhebliche Ansammlung von Brüden unter dem Boden der ersten Etage, was zu regelmäßigen Produktionsunterbrechungen führte. EOLIOS wurde beauftragt , die tatsächliche Funktionsweise des Systems im Detail zu analysieren, die Ursachen für diese Defekte zu identifizieren und effiziente und dauerhafte Lösungen vorzuschlagen.

Warum CFD?

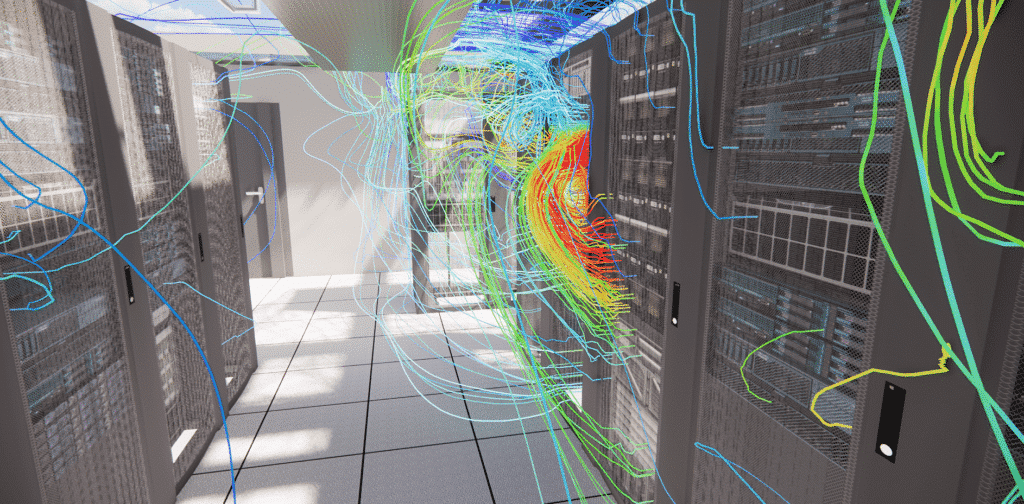

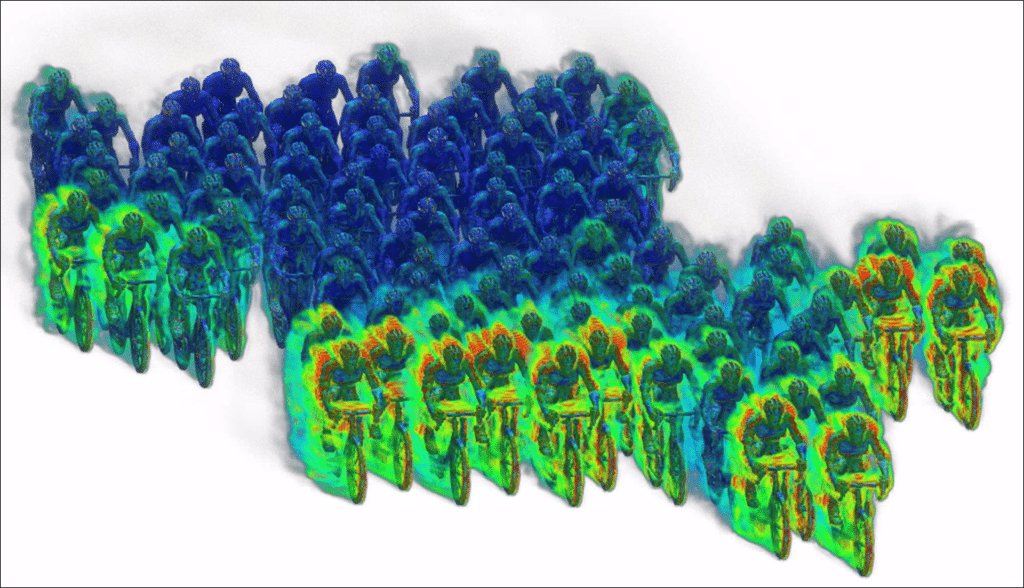

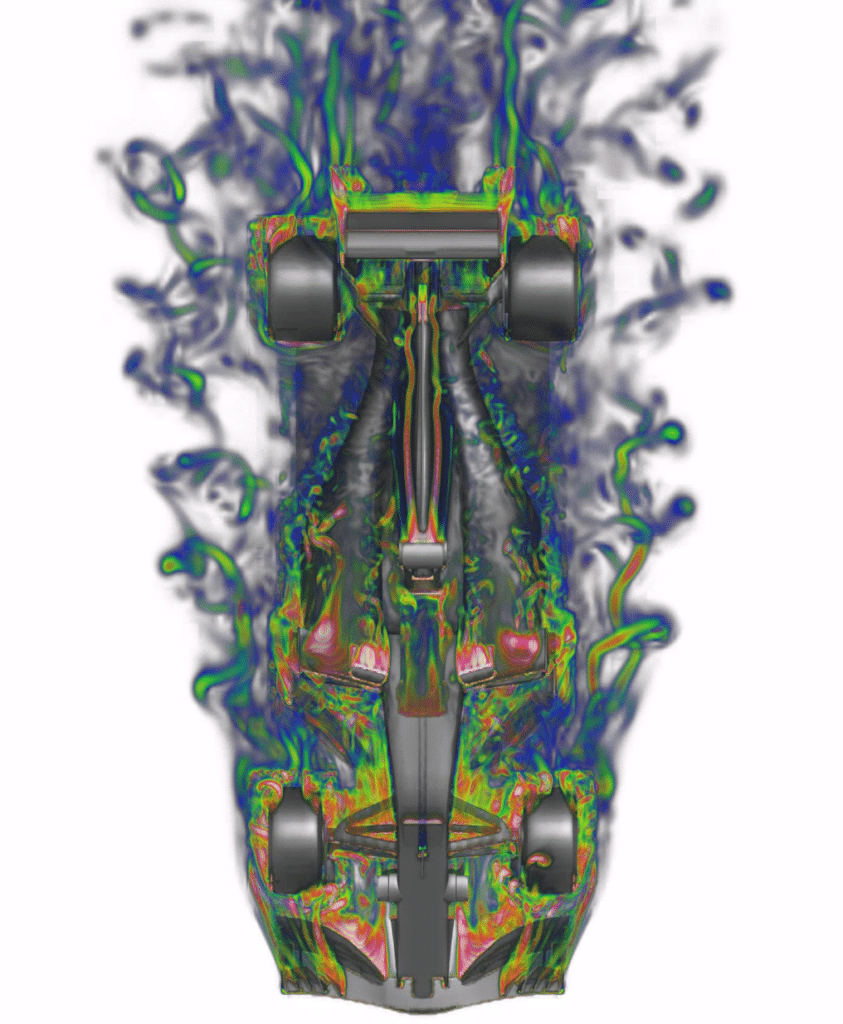

Um die Herausforderungen im Zusammenhang mit industriellen Schwaden zu meistern, wird heute ein Ansatz bevorzugt, der Messungen vor Ort (über ein Audit) mit der numerischen Modellierung der Strömungen (CFD – Computational Fluid Dynamics) kombiniert. Die CFD liefert eine dreidimensionale und dynamische Sicht der Strömungen, die unerlässlich ist, um die kritischen Bereiche der Wärme- und Dampfansammlung, die Rezirkulation der Luft, die Defizite bei der Erfassung an der Quelle und die Wechselwirkungen zwischen Wärmefahnen und Lüftungssystemen genau zu identifizieren. Sie ermöglicht es, die Wirksamkeit bestehender Systeme quantitativ zu bewerten und ihre Grenzen unter realen Betriebsbedingungen zu verstehen.

Eine der größten Stärken von CFD ist die Möglichkeit, verschiedene Szenarien für den Ausbau oder die Änderung von Anlagen virtuell zu testen: Neupositionierung oder Dimensionierung von Sensoren, Anpassung der Durchflussmengen, Hinzufügen von Luftleitblechen, Änderung der Geometrie oder der Lüftungsstrategien. Diese schnelle und nicht-intrusive numerische Untersuchung ermöglicht es, verschiedene Lösungen objektiv zu vergleichen, ihre Leistung vor der Implementierung zu optimieren und die technischen und finanziellen Risiken, die mit Tests vor Ort verbunden sind, deutlich zu reduzieren.

Darüber hinaus ist CFD ein besonders geeignetes Werkzeug zur Entscheidungsfindung, wenn es darum geht, die lufttechnische Leistung mit der Energieeffizienz in Einklang zu bringen. Sie ermöglicht es, die Auswirkungen der geplanten Lösungen auf den Energieverbrauch, das thermische Gleichgewicht des Gebäudes und den Komfort der Mitarbeiter zu antizipieren und so zu einer sparsameren und nachhaltigeren Gestaltung der Lüftungssysteme beizutragen.

Ziele der Studie

Die Hauptziele der vorgelegten Studie waren :

- die thermischen und lufttechnischen Phänomene zu verstehen, die zum Austritt von Schwaden führen,

- Analyse der tatsächlichen Funktionsweise des bestehenden Aufnahmesystems,

- die Wirksamkeit verschiedener Verbesserungskonfigurationen zu bewerten,

- Identifizierung technisch leistungsfähiger und relevanter Lösungen.

Hierzu wurde ein kombinierter Ansatz aus Vor-Ort-Audit, Kanalnetzanalyse und numerischer CFD-Simulation angewandt.

EOLIOS' Methodik basiert auf Beobachtung und Realität

Thermische und lufttechnische Prüfung vor Ort

Ein gründliches Audit wurde direkt an der Stranggießanlage durchgeführt, um die Phänomene unter realen Betriebsbedingungen genau zu charakterisieren. Es wurden Messkampagnen rund um die Maschine durchgeführt, um

Abbildung - Bild der Wärmebildkamera - Platte am Ausgang der Bramme

Über die Datensammlung hinaus ist das Audit vor Ort ein wichtiger Schritt, um den tatsächlichen Betrieb der Anlage in einer oft komplexen und sich verändernden Umgebung zu verstehen. Sie ermöglicht es, die theoretischen Schemata und Pläne mit der Realität vor Ort zu vergleichen und die Auswirkungen von Betriebspraktiken, Zugangsbeschränkungen, Übergangssituationen und Wetterbedingungen zu berücksichtigen, die selten vollständig dokumentiert werden. Diese genaue Kenntnis des Standorts ist unerlässlich, um die beobachteten Phänomene richtig zu interpretieren und vereinfachende oder realitätsferne Modellannahmen zu vermeiden.

Abbildung - Von der Maschine erzeugte Nebelschwaden

Die aus dem Audit resultierenden Beobachtungen vor Ort bildeten eine wichtige Grundlage für die Einspeisung, Kalibrierung und Validierung des numerischen CFD-Modells. Sie stellen sicher, dass die Simulation mit dem tatsächlichen Verhalten des Systems übereinstimmt, was die Zuverlässigkeit der Ergebnisse und die Relevanz der vorgeschlagenen Lösungen erhöht. Das Audit vor Ort ist daher eine unumgängliche Voraussetzung für die Analyse und nachhaltige Optimierung von industriellen Schwadenproblemen.

Eine repräsentative 3D-Modellierung des Bestandes

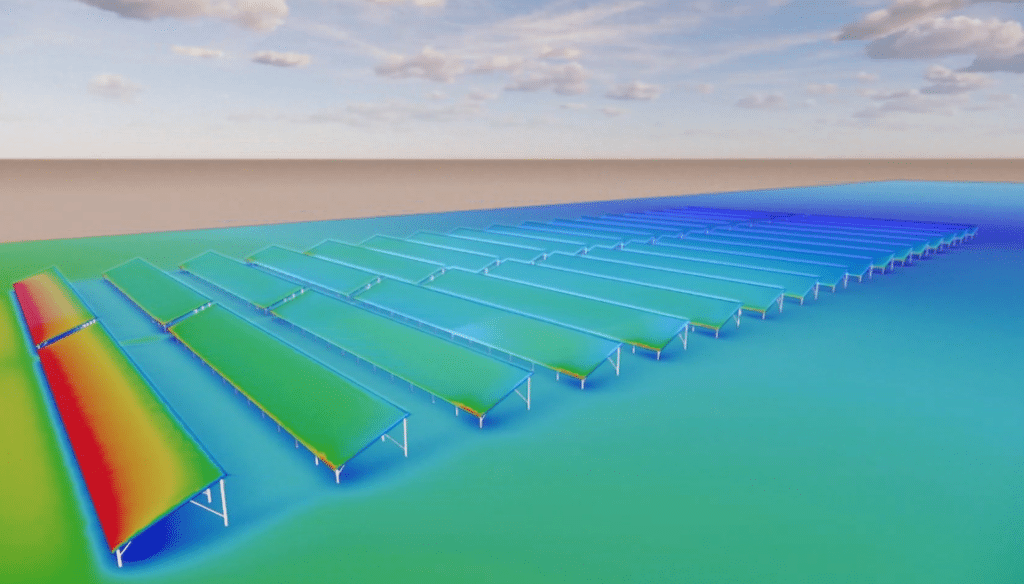

Die 3D-CFD-Modellierung basiert auf einer strengen geometrischen Grundlage, die aus den vorhandenen Plänen und den während des Audits vor Ort durchgeführten Messungen und Beobachtungen erstellt wird. Dieser Schritt ist entscheidend, da die Qualität und Repräsentativität des Modells direkt die Relevanz der erhaltenen Ergebnisse beeinflusst. Ziel ist es, die Luftwege, Ansaugwege, Kanalnetze und ihre Schnittstellen mit den Wrasenbildungszonen realistisch zu reproduzieren, um den tatsächlichen Betrieb der Anlage so gut wie möglich wiederzugeben.

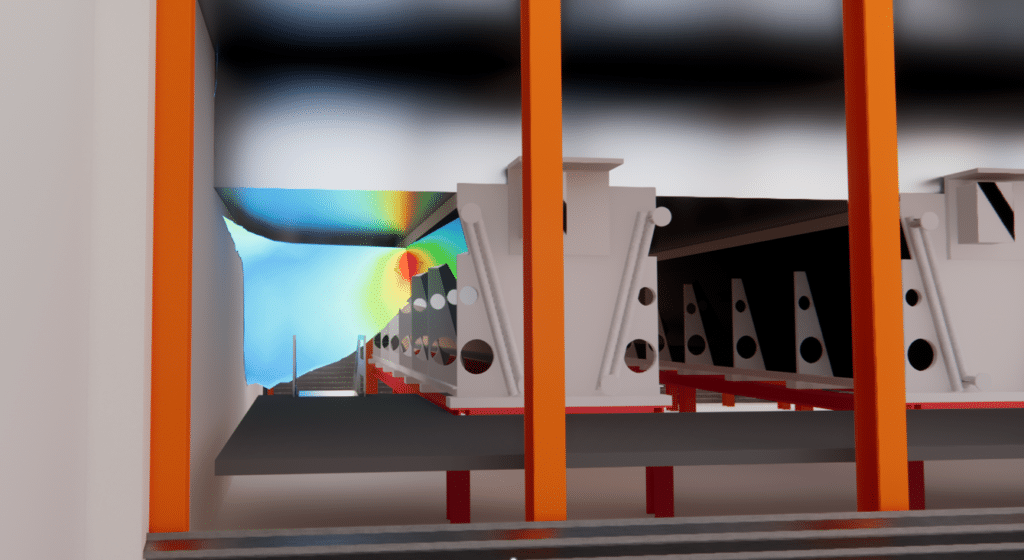

Auf der Grundlage der gesammelten Daten und der zur Verfügung gestellten Dokumente entwickelte EOLIOS ein detailliertes 3D-CFD-Modell, das die Geometrie der untersuchten Maschine, ihre nähere Umgebung und alle Einrichtungen, die die Luftströmung am Standort beeinflussen, einbezieht. Dies umfasst insbesondere Belüftungssysteme, Wärmequellen, benachbarte Maschinen und alle Elemente, die die Strömung behindern oder leiten, wie z.B. Luftmasken, Schirme oder Metallstrukturen.

Der Grad der geometrischen Detaillierung wird sorgfältig ausgewählt, um die Elemente, die einen signifikanten Einfluss auf die Geschwindigkeits-, Temperatur- und Dampfkonzentrationsfelder haben, genau darzustellen, während sekundäre Details, die einen vernachlässigbaren Einfluss auf die Strömungen haben, rationalisiert werden. Dieses Gleichgewicht zwischen Genauigkeit und Vereinfachung ermöglicht es, die Rechenzeiten zu kontrollieren, die numerische Robustheit der Simulationen zu gewährleisten und Ergebnisse zu garantieren, die für die Analyse der Phänomene und die Entscheidungsfindung genutzt werden können.

Ein zuverlässiges CFD-Modell ist daher ein wichtiger Schritt, um die tatsächlichen Mechanismen der Nebelausbreitung und -einfangung zu verstehen, die Leistung bestehender Anlagen zuverlässig zu bewerten und Verbesserungsmöglichkeiten unter Bedingungen zu erforschen, die für den industriellen Betrieb repräsentativ sind.

Kalibrierung des Modells auf die tatsächlich beobachteten Phänomene

In der Praxis ist der CFD-Ansatz Teil eines iterativen Prozesses, der in mehreren aufeinanderfolgenden Schritten strukturiert ist: Aufbau des geometrischen Modells, Definition der Randbedingungen und Eigenschaften, numerische Lösung und detaillierte Analyse der Strömungsfelder, Temperatur und Feuchtigkeit. Dieser Zyklus wird durch eine Phase der Kalibrierung anhand von Feldmessungen ergänzt, bevor Iterationen zur Untersuchung von Verbesserungskonfigurationen eingeleitet werden.

Die Kalibrierungsphase ist eine Schlüsseletappe des Prozesses, da sie die Kohärenz zwischen den Simulationsergebnissen und dem tatsächlichen Verhalten des Systems sicherstellt. Ihr Ziel ist es, die Randbedingungen und Modellannahmen anzupassen, um eine zufriedenstellende Übereinstimmung zwischen den berechneten Größen und den Messungen vor Ort während des Audits sowie den vom Auftraggeber gelieferten Daten zu erreichen.

Diese Kalibrierung basiert auf der Entwicklung eines numerischen Modells, das die wichtigsten physikalischen Phänomene wie Luftströmung, Wärmeübertragung und Feuchtigkeitsentwicklung in dem untersuchten Raum genau wiedergibt. Das Modell berücksichtigt sowohl interne Quellen, die mit den Prozessen und Ausrüstungen verbunden sind, als auch den Austausch mit der Außenumgebung.

Sobald das Modell kalibriert und validiert ist, kann es als zuverlässiges Vorhersageinstrument verwendet werden, um die Auswirkungen verschiedener Änderungen (Änderungen der Durchflussmengen, Geometrien, Auffang- oder Belüftungsvorrichtungen) zu untersuchen und die neue Strömungsdynamik innerhalb des Systems zu analysieren, um die technische Entscheidungsfindung zu unterstützen.

Charakterisierung von Druckverlusten in Kanalnetzen

Die Analyse der Druckverluste in den Kanalnetzen ist ein grundlegender Schritt zur zuverlässigen Bestimmung der tatsächlich an den Saugstellen verfügbaren Volumenströme. In komplexen Industrieanlagen ergeben sich die Gesamtdruckverluste aus der Kombination von linearen Verlusten, die mit der Länge der Leitungen zusammenhängen, und singulären Verlusten, die durch Querschnittsänderungen, Bögen, T-Stücke, Stutzen, Regelorgane sowie durch den Verschmutzungsgrad der Innenwände verursacht werden. Diese kumulativen Effekte können zu Druckverlusten führen, die deutlich über den ursprünglichen Planungsannahmen oder den während des Betriebs verwendeten Nennwerten liegen.

Eine detaillierte Charakterisierung des Netzes ermöglicht es, die theoretischen Kurven der Ventilatoren mit den tatsächlichen Betriebsbedingungen zu vergleichen, Ungleichgewichte in der Verteilung der Volumenströme zwischen den verschiedenen Zweigen zu identifizieren und die Abweichungen zwischen den erwarteten und den tatsächlich erreichbaren Volumenströmen zu quantifizieren. Dies ist unerlässlich, um eine kohärente Luftbilanz zu erstellen, die Betriebsspanne der Lüftungsanlagen zu bewerten und die strukturellen Einschränkungen des bestehenden Netzes aufzuzeigen.

Im Rahmen von CFD-Simulationen ermöglicht diese Analyse die Definition von realistischen und physikalisch repräsentativen Randbedingungen, die der tatsächlichen Saugleistung des Systems entsprechen. Sie ist eine wesentliche Voraussetzung, um die Gültigkeit der numerischen Ergebnisse zu gewährleisten, die beobachteten Phänomene richtig zu interpretieren und die technischen Empfehlungen auf eine strenge und quantitative Bewertung der Leistung des Saugsystems zu stützen.

Untersuchung der Aeraulik um eine Maschine, die gesättigte Dämpfe erzeugt

Ein Problem im Zusammenhang mit dem Ursprung der angesaugten Ströme

Die Studie hat gezeigt, dass die Effizienz eines Abzugssystems nicht nur von der verfügbaren Saugleistung abhängt, sondern auch von der Dynamik der Luftströme und deren Herkunft. In bestimmten Konfigurationen kann ein erheblicher Teil der angesaugten Luft aus peripheren oder unkritischen Bereichen kommen. Diese externe Luft, die nur einen geringen Anteil an Beschlag oder Schadstoffen enthält, verringert die Gesamteffizienz der Erfassung, da sie einen Teil der Saugkapazität beansprucht, ohne zur Beseitigung der Emissionen aus den tatsächlich betroffenen Bereichen beizutragen.

Diese Ergebnisse unterstreichen die Bedeutung einer präzisen Planung und Dimensionierung von Abluftsystemen, die nicht nur den Luftstrom, sondern auch die tatsächliche Luftzirkulation in der Produktionsumgebung berücksichtigen. Eine gezielte Steuerung der Luftströme ermöglicht es, die Absaugung auf die Bereiche zu konzentrieren, in denen Dunst entsteht, die Gesamtleistung des Systems zu verbessern und Energieverluste zu begrenzen, während gleichzeitig sichere und optimierte Arbeitsbedingungen für die Arbeiter gewährleistet werden.

Verhalten der Schwaden in den Kabinen und in der Halle

In der Nebelkabine ergaben die Simulationen, dass der erzeugte Unterdruck relativ gering ist. Infolgedessen entweicht ein Teil des Dunstes, der durch den Kontakt mit den heißen Brammen entsteht, zwischen den Segmenten und bildet aufsteigende F ahnen, die sich unter dem Boden der ersten Etage ansammeln.

Die mit Dunst angereicherte Luft wird gezwungen, um den Boden herum zu strömen und dabei durch Öffnungen wie Treppen und Schächte zu strömen. Dieser Weg erklärt die signifikante Stagnation unter der Plattform und den sichtbaren Dunst in Bereichen, die weit von der ursprünglichen Quelle entfernt sind.

Die Ergebnisse der CFD-Simulationen reproduzieren diese Phänomene genau, sowohl hinsichtlich der Luftgeschwindigkeiten als auch der thermischen Schichtung und der Feuchtigkeitsverteilung, was die Relevanz und Zuverlässigkeit der Modellierung für die Analyse der Luftströme und die Optimierung der Lüftungssysteme bestätigt.

Bewertung von dauerhaften und zuverlässigen Verbesserungslösungen

Auswirkungen einfacher struktureller Verbesserungen

Nach den ersten Simulationen wurden mehrere einfache strukturelle Verbesserungen vorgeschlagen, die keine Änderungen am Wrasenfängersystem erfordern. Diese haben zum Ziel, den Austritt von Wrasen in die Halle zu verringern und somit die Wrasenerfassung der Maschine zu verbessern. Es wurden mehrere positive Effekte festgestellt:

Zunächst wurde eine Erhöhung des Unterdrucks in den Kabinen festgestellt. Durch die Erhöhung des Unterdrucks wird die Effizienz der Dunsterfassung an der Quelle verbessert, indem die dampfhaltigen Ströme abgesaugt werden, bevor sie sich in der Halle verteilen. Diese Maßnahme trägt dazu bei, die Leckagen in angrenzende Bereiche zu begrenzen, die Ansammlungen unter den Böden zu reduzieren und die Sicht- und Arbeitsbedingungen der Arbeiter zu verbessern. Sie muss jedoch sorgfältig dimensioniert werden, um ein optimales lufttechnisches Gleichgewicht zu gewährleisten und unerwünschte Auswirkungen auf den Komfort, die Stabilität der Strömungen oder den Energieverbrauch zu vermeiden.

Abb. - Druckplan in der Dunstkabine - Vorher/Nachher

Dieses Tiefdruckgebiet wird von einerUmkehrung der Luftströmung über der Dunstkabine begleitet. Der Übergang von aufsteigenden Warmluftströmen zu absteigenden Frischluftströmen wirkt dem natürlichen Aufsteigen der Brüden entgegen und verhindert deren Verteilung auf die oberen Ebenen. Diese Umkehrung der Aeraulik begünstigt das Absenken der dampfhaltigen Ströme in Richtung der Auffangzonen, verbessert die Kontrolle der Wärmefahnen und trägt zur Stabilisierung der Strömungsbedingungen um die Kabine herum bei. Sie trägt somit zu einer deutlichen Verbesserung der Sicht, des thermischen Komforts und der Sicherheit in den angrenzenden Arbeitsbereichen bei.

Abbildungen - Farbige Stromlinien nach Temperatur - Vorher / Nachher

Diese beiden Elemente sorgen dafür, dass der größte Teil des in der Halle erzeugten Dampfes vom Absaugsystem aufgefangen wird. Die Kabine ist dann in der Lage, den Großteil der Dämpfe abzufangen, bevor sie in die Umgebung gelangen. Dadurch wird die Gesamteffizienz des Systems erheblich verbessert, die Leckagen in benachbarte Bereiche begrenzt und die Belastung der allgemeinen Belüftungssysteme verringert. Dies trägt zu einer besseren Kontrolle der Dampfschwaden, einer nachhaltigen Verbesserung der Arbeitsbedingungen und einer Reduzierung der damit verbundenen Energieverluste bei.

Abbildung - Relative Luftfeuchtigkeit - Längsschnitt - Vorher / Nachher

Abbildung - Relative Luftfeuchtigkeit - Querschnitt zwischen zwei Segmenten - Vorher/Nachher

Außerdem wird durch die bessere Kontrolle der Wärme- und Schwadenströme die Ansammlung von heißer Luft unter dem Dach begrenzt. Diese Verringerung der Temperaturen im oberen Bereich trägt dazu bei, die Strukturen und Ausrüstungen zu schützen, Kondensations- und Korrosionserscheinungen zu begrenzen und den allgemeinen thermischen Komfort des Gebäudes zu verbessern. Sie trägt auch zu einer besseren Luftstabilität bei und kann zu einer Verringerung des Lüftungsbedarfs und des damit verbundenen Energieverbrauchs führen.

Abbildung - Temperatur - Querschnitt zwischen zwei Segmenten - Vorher/Nachher

Trotz dieser Verbesserungen bleibt ein leichter Nebelaustritt am vertikalen Teil der Schmelze bestehen. Die verbleibenden Ströme werden schnell verdünnt und führen zu keiner signifikanten Verschlechterung der Betriebs- oder Sicherheitsbedingungen.

Nutzen von komplexeren Verbesserungen

Es wurde auch eine fortschrittlichere Konfiguration untersucht, die einfache strukturelle Verbesserungen mit der Hinzufügung neuer Auffangvorrichtungen kombinierte. Diese Lösung ermöglicht eine fast vollständige Kontrolle des Schwadens, einschließlich des vertikalen Teils des Gusses, mit einer Gesamteffizienz von nahezu 100%. Sie bietet ein maximales Leistungsniveau und eine hohe Robustheit gegenüber Betriebsschwankungen, indem sie das Risiko von Restabgasen praktisch auf ein Minimum reduziert.

Dieser Ansatz muss jedoch im Vergleich zu der zuvor untersuchten einfacheren Lösung gesehen werden, die bereits eine deutliche Reduzierung der Abgasemissionen und eine deutliche Verbesserung der Betriebsbedingungen bei wesentlich geringeren Investitionskosten und einer geringeren Komplexität der Umsetzung ermöglichte. Diese erste Lösung bot einen besonders guten Kompromiss zwischen Leistung, Einfachheit und Kosten und erfüllte gleichzeitig die wichtigsten Sicherheits- und Komfortanforderungen.

Die Hinzufügung von Zusatzeinrichtungen ist daher vor allem dann gerechtfertigt, wenn es um maximale Leistung oder hohe Betriebsanforderungen geht, wenn das Ziel darin besteht, alle Restemissionen zu eliminieren oder die Anlage für sehr unterschiedliche Betriebsbedingungen zu sichern. Die Wahl zwischen diesen beiden Ansätzen ist eine technisch-wirtschaftliche Abwägung, wobei die einfache Lösung eine effiziente und optimierte Lösung darstellt, während die verstärkte Lösung ein höheres Maß an Kontrolle bietet, jedoch zu einem höheren Preis an Investition und Komplexität.

Eine rigorose Studie im Dienste einer informierten Entscheidung

Die Ergebnisse der Studie zeigten einfache, robuste und kostenoptimierte Lösungen auf, wobei der Schwerpunkt auf der Kontrolle der Luftströme und der Beseitigung von unerwünschten Einflüssen lag, bevor eine Erhöhung der Leistung der Lüftungssysteme in Betracht gezogen wurde. Dieser Ansatz konzentriert sich auf dieEffizienz der Maßnahmen, minimiert die Kosten und verbessert sofort die Leistung des bestehenden Systems.

Gleichzeitig ergaben weitere Analysen komplexere Lösungen, die eine noch feinere Kontrolle der Ströme und eine maximale Effizienz bieten, aber eine höhere Investition erfordern. Diese Optionen ermöglichen eine fast vollständige Kontrolle der Brüden und eine nachhaltige Optimierung der Umweltbedingungen in der Produktionshalle.

Die Intervention von EOLIOS vermittelte dem Bauherrn ein umfassendes Verständnis der physikalischen Phänomene, der vorrangigen Handlungsmöglichkeiten und der erwarteten Gewinne. Dieser strukturierte Ansatz trägt direkt zurVerbesserung der Arbeitsbedingungen, der Zuverlässigkeit und Sicherheit des Betriebs bei und erhöht die Gesamtleistung der Anlage. Er bietet auch eine solide Entscheidungsgrundlage für die Wahl zwischen sofortigen und kostengünstigen Lösungen oder ehrgeizigeren und nachhaltigeren Optimierungen.

Weitere Informationen zu diesem Thema :

Videozusammenfassung der Studie

Zusammenfassung der Studie

Die von EOLIOS durchgeführte Studie ermöglichte ein genaues Verständnis der Mechanismen der Erzeugung, Verteilung und Aufnahme von gesättigten Schwaden in einer Stranggussanlage. Auf der Grundlage einer Analyse der tatsächlichen Betriebsbedingungen und repräsentativer CFD-Simulationen wurden die wichtigsten Fehlfunktionen des Systems identifiziert.

Die Arbeiten zeigten, dass bereits gezielte strukturelle Verbesserungen ohne wesentliche Erhöhung der Absaugleistung zu einer erheblichen Reduzierung des Austritts von Dunst und zu einer deutlichen Verbesserung der Betriebsbedingungen führen können. Es wurden auch fortschrittlichere Lösungen bewertet, um ein maximales Maß an Kontrolle zu erreichen, so dass der Bauherr objektive Elemente zur Verfügung hat, um zwischen Leistung, Einfachheit und Investition abzuwägen.

Dies führte zu robusten technischen Empfehlungen, die dem industriellen Kontext angepasst sind und zur Sicherheit der Betreiber, zur Zuverlässigkeit der Anlagen und zur Gesamtleistung des Standorts beitragen.

Video-Zusammenfassung der Mission