Studie zur Strahlung und Belüftung einer industriellen Kokille

Untersuchung der Strahlung und Belüftung einer industriellen Kokille

Jahr

2025

Kunde

NC

Lokalisierung

Frankreich

Typologie

Industrieller Prozess

Benötigen Sie ein Gutachten?

Startseite » Industrieller Prozess » Studie zur Strahlung und Belüftung einer industriellen Kokille

Der Auftrag von EOLIOS Engineering: Expertise in CFD-Simulation und industrieller Belüftung

Die Ingenieure von EOLIOS sind auf die Analyse von Strukturtemperaturen und die Optimierung des thermischen Komforts spezialisiert.

Das Fachwissen von EOLIOS in der CFD-Simulation (Computational Fluid Dynamics) und der thermischen Analyse von Strukturen spielte eine entscheidende Rolle bei der Untersuchung eines Industrieofens, der eine intensive Strahlung auf die Stahlträger erzeugt, was zu Verformungsrisiken führt. Unser Know-how ermöglichte die Kartierung der strukturellen Temperaturen und die Vorhersage von Überhitzungszonen sowie die Bewertung der thermischen Behaglichkeit für die Mitarbeiter. Dieser Ansatz trug dazu bei, die Sicherheit der Anlagen zu optimieren und akzeptable Arbeitsbedingungen in der Fabrik zu gewährleisten.

Thermoaeraulisches Projekt zur Optimierung der thermischen und lufttechnischen Bedingungen in einer Industrieanlage zur Herstellung von Siliziumdioxid

Studie über Strahlung und Belüftung rund um einen neuen Elektroofen

In einer Industrieanlage, die technische Kieselsäuren herstellt, die in verschiedenen Sektoren wie Reifen oder Kosmetika verwendet werden, beruht der Prozess auf dem Schmelzen von Natriumsilikat bei hohen Temperaturen. Das geschmolzene Material wird auf 1200°C erhitzt und in Kokillen geleitet, wo es mit Wasser gekühlt wird.

Im Rahmen des Energiewandels plant der Standort den Ersatz eines bestehenden ölbefeuerten Ofens durch einen Elektroofen der neuen Generation, der leistungsfähiger ist und weniger Emissionen verursacht. Diese technologische Entwicklung bringt jedoch auch neue Herausforderungen mit sich, insbesondere im Zusammenhang mit derhöheren Wärmeleistung, denhöheren Strahlungstemperaturen und dem Risiko der strukturellen Erwärmung in einer teilweise offenen Halle.

In diesem Zusammenhang wurde EOLIOS mit der Durchführung einer umfassenden thermoaeraulischen Studie beauftragt. Ziel war es, die thermischen Auswirkungen des zukünftigen Ofens auf die unmittelbare Umgebung mit Hilfe einer fortgeschrittenen numerischen Modellierung (CFD) und einer Vor-Ort-Prüfung der bestehenden Bedingungen genau zu bewerten. Die Analyse umfasste zwei Teile: eine erste Phase, die sich mit der aktuellen Konfiguration der Anlage befasste und als Vergleichsreferenz diente, und eine zweite Phase, die sich mit dem Projektdesign befasste und feine Simulationen von Strahlung und Luftzirkulation beinhaltete.

Die Studie zielte darauf ab, mehrere Herausforderungen zu bewältigen: die mechanische Festigkeit der der Strahlung ausgesetzten Balken zu gewährleisten, die thermische Behaglichkeit der Arbeiter zu erhalten und den möglichen Anpassungsbedarf im Bereich der natürlichen oder mechanischen Belüftung zu antizipieren. In einer Umgebung mit hoher thermischer Trägheit wird die Optimierung des lufttechnischen Verhaltens und der passiven Schutzmaßnahmen zu einem strategischen Hebel für Leistung und Nachhaltigkeit.

Thermische und lufttechnische Untersuchung des Silica-Ofens

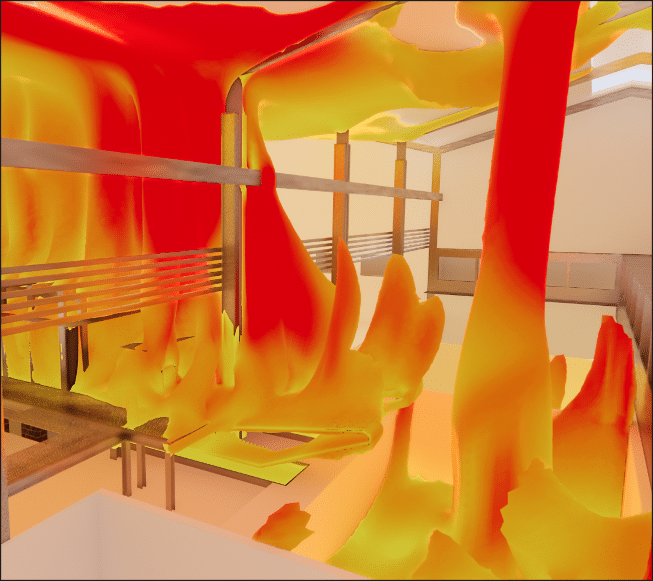

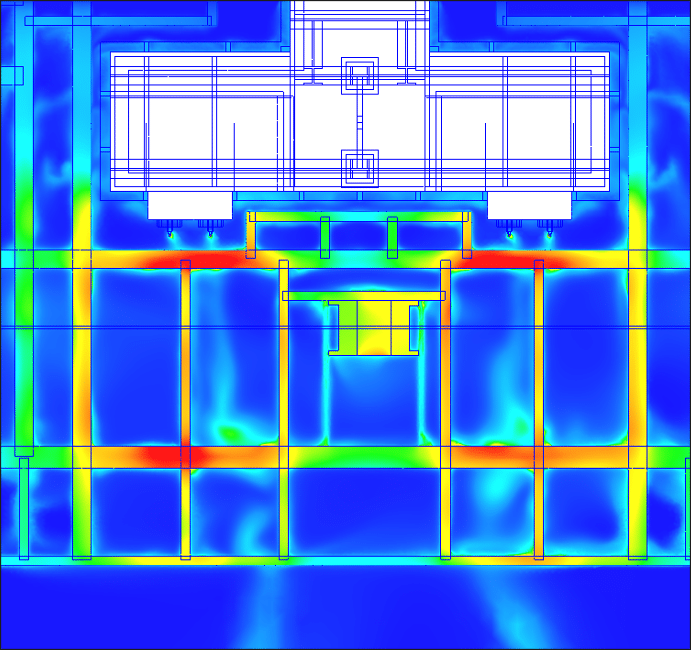

Strukturelle Erhitzung durch die Strahlung des Gusses

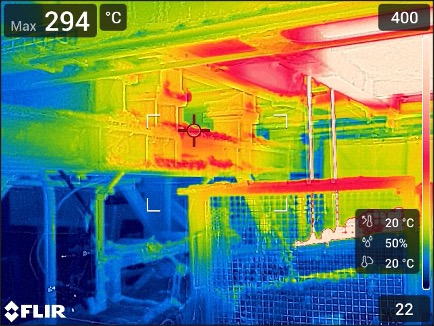

Der Ersatz des ölbefeuerten Ofens durch einen elektrischen Ofen mit höherer Kapazität führte zu einer Intensivierung des thermischen Prozesses mit Schmelztemperaturen von immer noch rund 1200 °C und einer Verdoppelung des Durchsatzes. Das Hauptproblem, das identifiziert wurde, ist die Wärmestrahlung, die von geschmolzenem Glas erzeugt wird, insbesondere am Ausgang der Gießrinnen. Diese Strahlung wirkt sich direkt auf die tragenden Strukturen des Gebäudes aus, insbesondere auf die Stahlträger über den Kokillen. Diese Elemente sind jedoch für Grenztemperaturen ausgelegt, die örtlich überschritten werden können, wie die thermografischen Aufnahmen während des ursprünglichen Audits zeigten. Das Risiko ist nicht nur mechanisch: Es betrifft auch die Haltbarkeit der Materialien, die Haltbarkeit der Befestigungen und die Zuverlässigkeit der in der Nähe befindlichen Geräte.

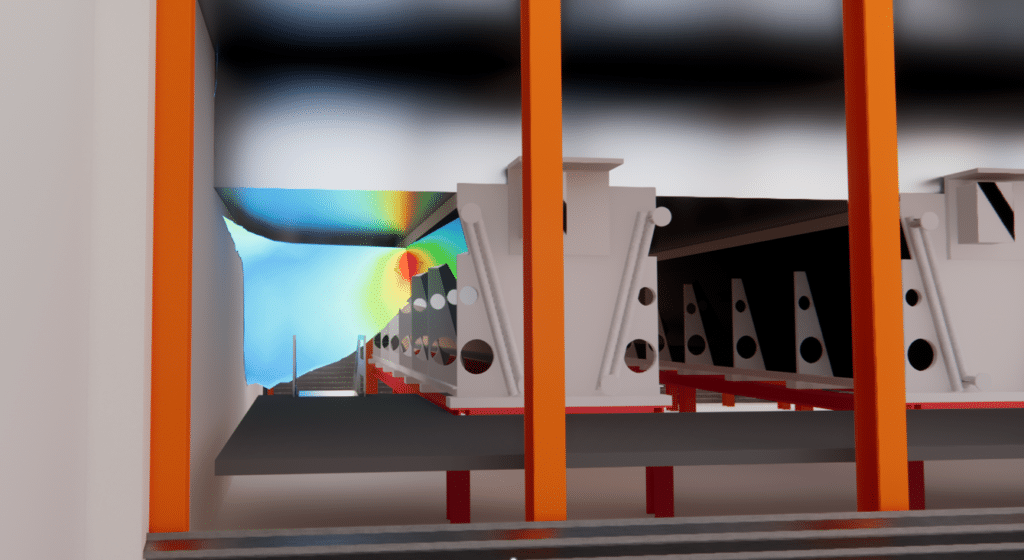

Wärmebilder von Balken um den Guss herum

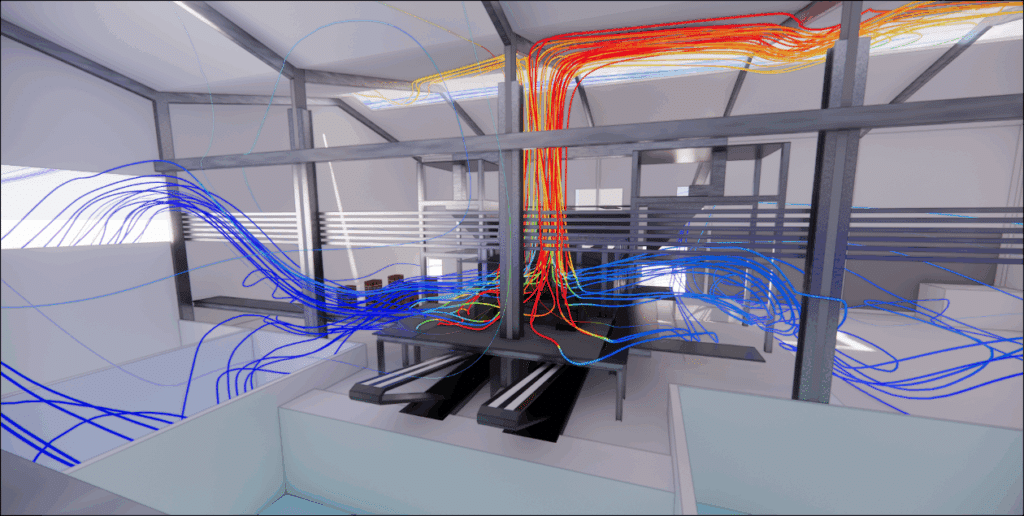

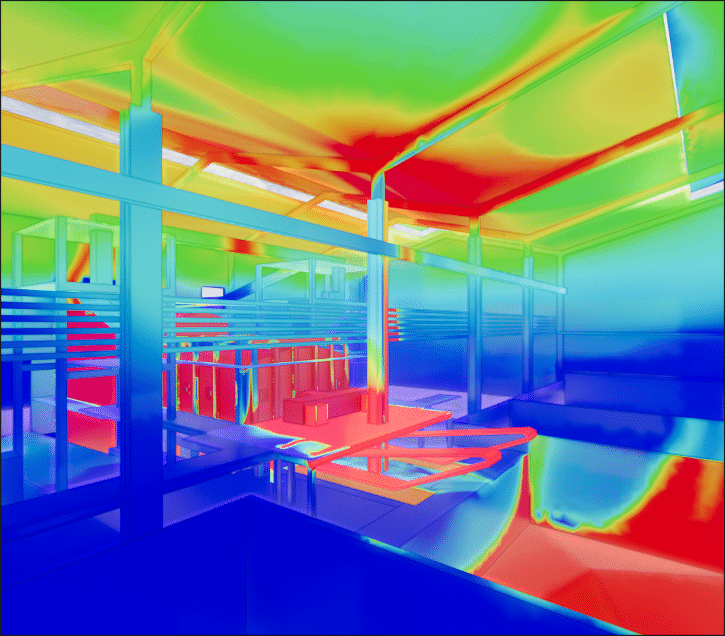

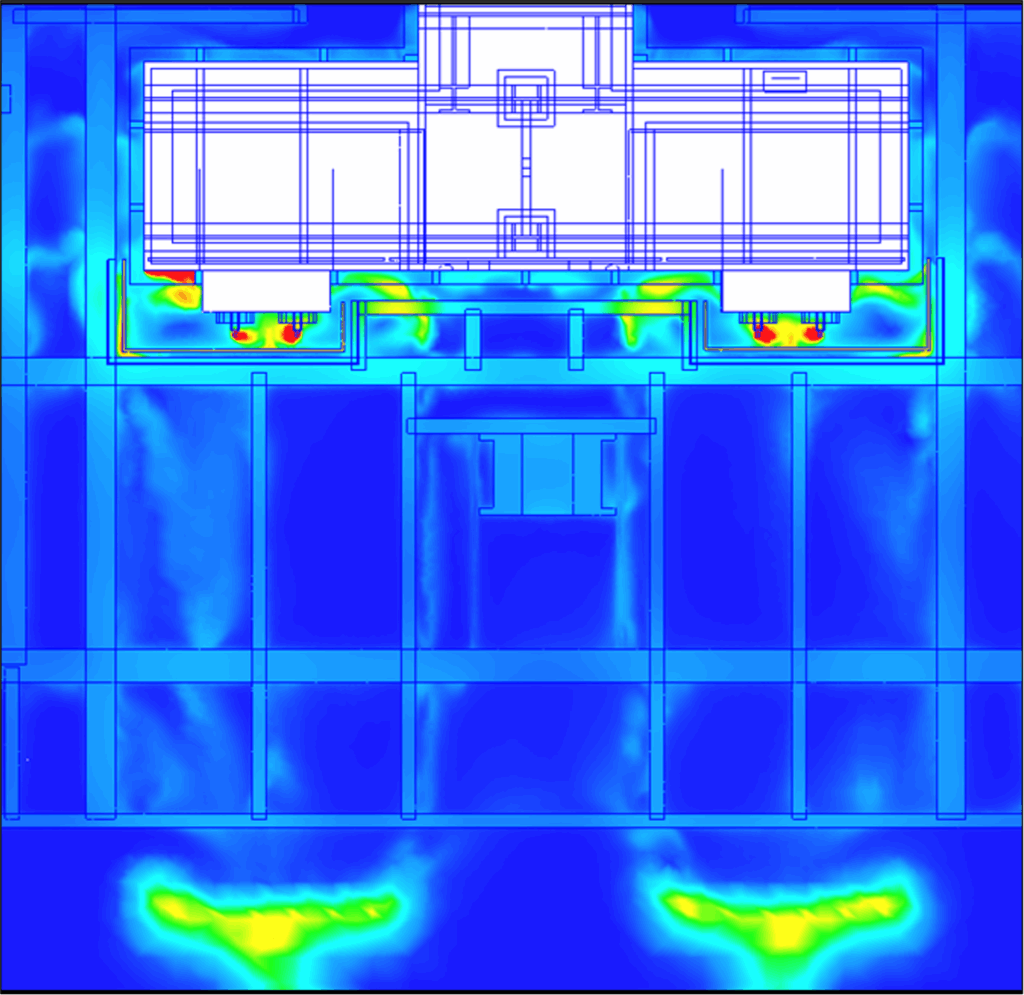

Luftzirkulation und thermische Stagnation in der Halle

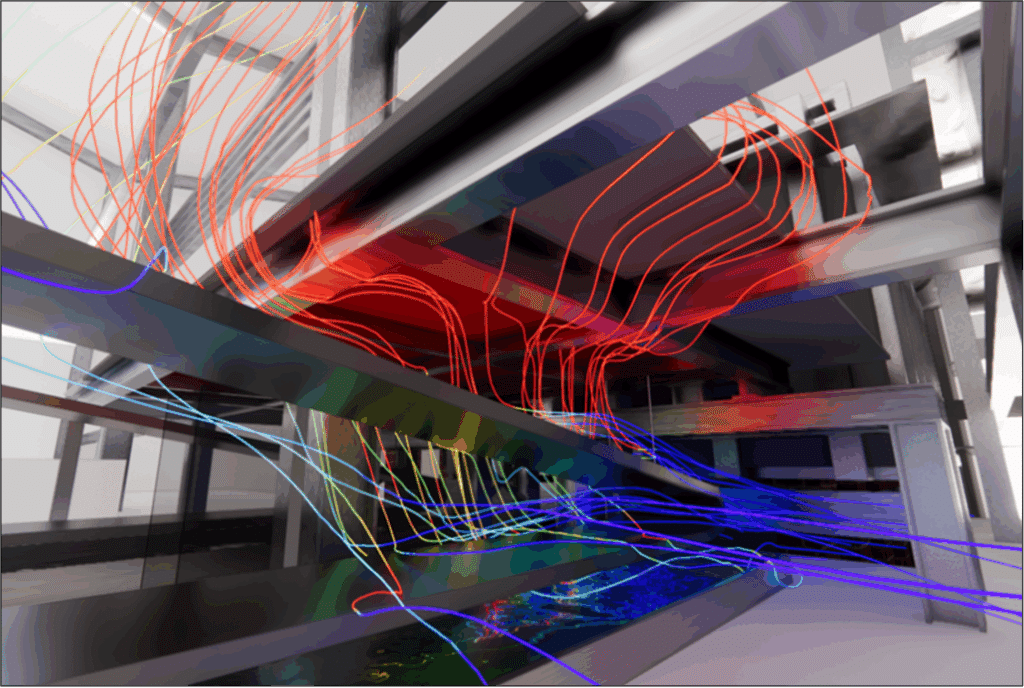

Parallel zu diesen Strahlungsproblemen erzeugt der Betrieb des Ofens eine starke aufsteigende Luftzirkulation, die mit der intensiven Wärmeentwicklung in einem weit nach außen geöffneten Gebäude verbunden ist. Die Dynamik der Luftströme ist komplex: natürlicher Wärmezug, Windgeschwindigkeit, Gebäudeformen, hängende Plattformen und mechanische Hindernisse interagieren miteinander, um Zonen der Rezirkulation oder Stagnation von Kalorien in örtlich begrenzten Bereichen zu erzeugen, die oft kritisch für den Betrieb sind. Die Simulationen zeigten Warmluftströme an einigen Wänden, Restwärme in Gruben und Lüftungsbereichen und große Unterschiede zwischen dem Norden und Süden der Halle.

DieAutomatisierung spielt eine entscheidende Rolle für die Betriebseffizienz von Hyperscale-Rechenzentren. Automatisierte Systeme überwachen und verwalten fast alle Facetten des täglichen Betriebs, wodurch die Notwendigkeit ständiger menschlicher Eingriffe reduziert und das Risikomenschlicher Fehler minimiert wird. Diese Automatisierung umfasst die Verwaltung der Server, die Überwachung des Energieverbrauchs und die vorbeugende Wartung.

Komfort der Mitarbeiter und Kontrolle des Arbeitsklimas

Schließlich wirken sich diese Phänomene auch direkt auf die Arbeitsbedingungen in den bewohnten Räumen aus. Das Fehlen einer Öffnung nach Süden, das Hinzufügen von Planen zur Staubbegrenzung oder die Konfiguration der Gruben können zu einer lokalen Überhitzung in bestimmten sensiblen Bereichen des Gebäudes führen: Gießplattformen, Verkehrsbereiche, Mezzanine oder technische Räume. In einigen Fällen wurden Temperaturunterschiede von +10 bis +15 °C im Vergleich zur Außentemperatur festgestellt. Dies kann zu thermischen Unannehmlichkeiten für die Betreiber und sogar zu Einschränkungen der Ausrüstung führen, insbesondere unter den modellierten sommerlichen Bedingungen.

Methodischer Ansatz und numerische CFD-Simulationen

Technische Prüfung des Standorts und Feldaufnahmen

Vor jeder Modellierung wurde von den Ingenieuren vonEOLIOS ein lufttechnisches und thermisches Audit vor Ort durchgeführt.

Diese Anfangsphase ermöglichte es, genaue Daten über die tatsächlichen Betriebsbedingungen der Produktionshalle zu sammeln.

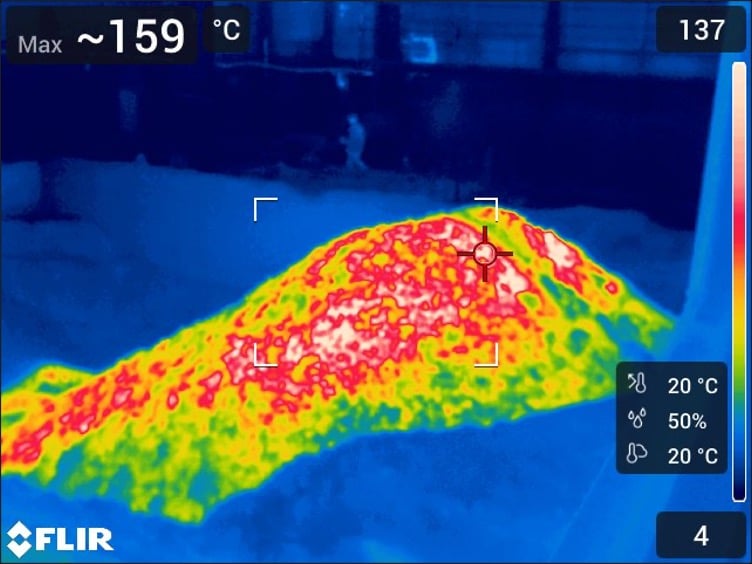

Thermografieaufnahmen wurden durchgeführt, um Bereiche zu identifizieren, die hohen Temperaturen ausgesetzt sind, insbesondere um die tragenden Balken, den Guss und die Gruben.

Zusätzlich wurden Rauchversuche durchgeführt, um die Luftströme zu visualisieren, die das Vorhandensein von aufsteigenden Heißluftadern und Stagnationszonen bestätigten.

Diese Informationen wurden zusammen mit geometrischen Messungen mit Lasermetern als Grundlage für die Erstellung des 3D-Modells verwendet.

Wärmebilder der Glasgrube

Video der Rauchversuche

Aufbau eines realistischen und zielgerichteten CFD-Modells

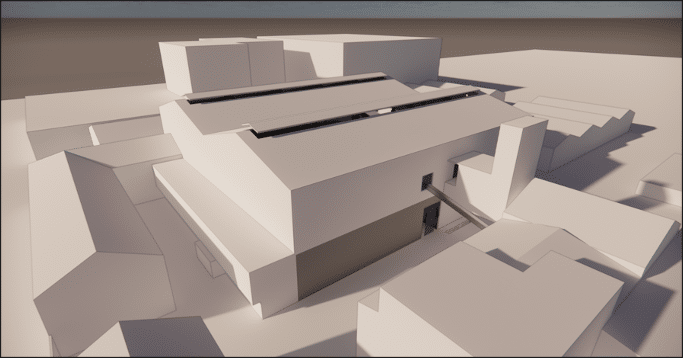

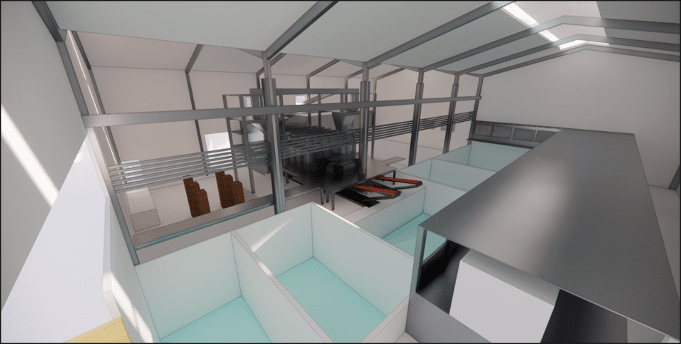

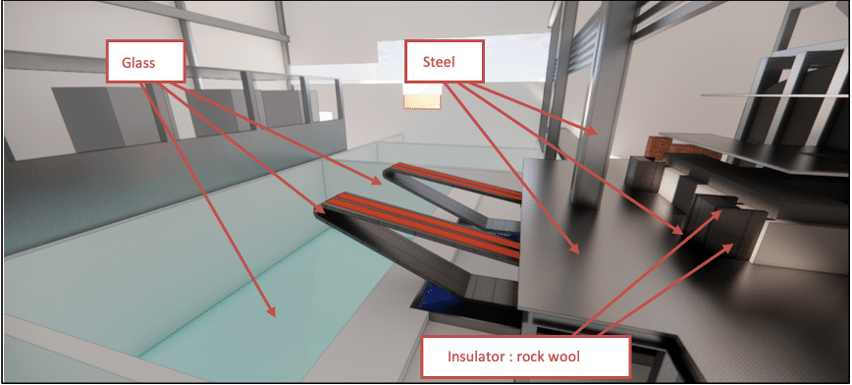

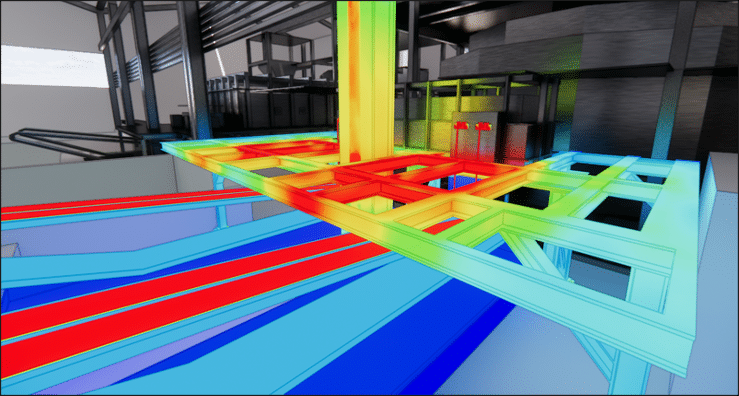

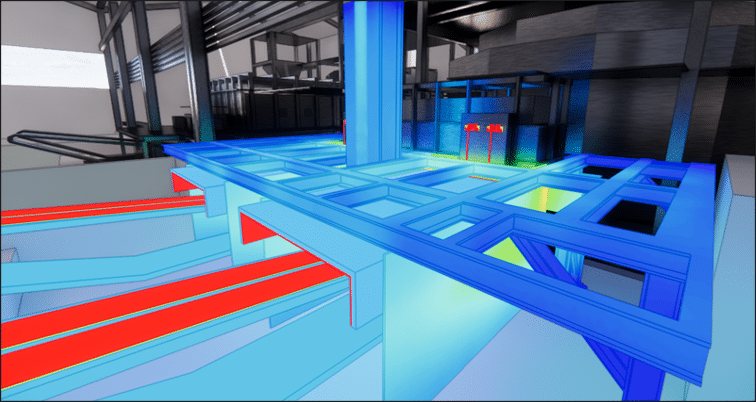

Das CFD-Modell wurde auf der Grundlage der zur Verfügung gestellten Pläne, der während des Audits aufgenommenen Fotos und einer detaillierten Standortaufnahme entwickelt. Ziel war es, die Volumen, Strukturen und Ausstattungen, die die Luftströme und den Wärmeaustausch beeinflussen, genau darzustellen. Das Modell umfasst Plattformen, Träger, Kühlgruben, Außenöffnungen, Vorhänge und zukünftige Installationen rund um den Elektroofen.

Das digitale Netz, ein Hybridnetz, umfasst mehrere zehn Millionen Zellen mit lokaler Verfeinerung in den kritischen Bereichen: rund um den Guss, unter den Plattformen und an den Blaskanälen. Dieser Detailgrad gewährleistet eine genaue Wiedergabe der thermischen und lufttechnischen Gradienten und garantiert gleichzeitig die numerische Stabilität der Berechnung.

3D-Modell der Fabrik für CFD geeignet

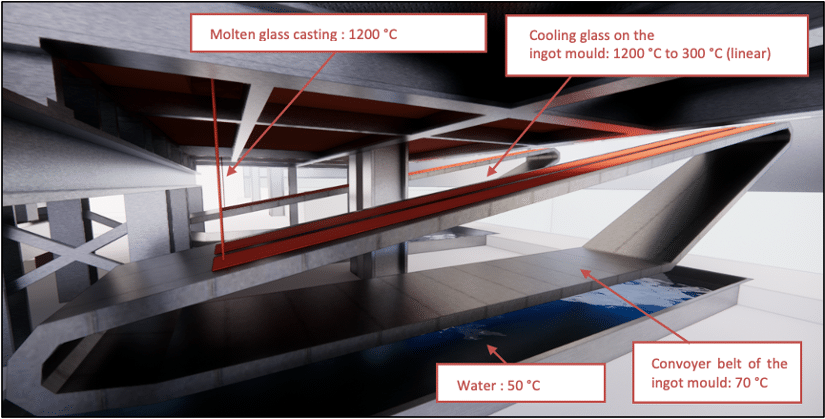

Modellannahmen und Randbedingungen

Die Randbedingungen wurden auf der Grundlage der Auditdaten und der vom Bauherrn bereitgestellten Werte festgelegt. Die wichtigsten Wärmequellen sind

- geschmolzenes Glas (modelliert von 1200 °C bis 300 °C über die Länge der Kokille),

- die Wände des Ofens (um 80 °C),

- Gruben (von 250 °C bis 50 °C je nach Zone),

- sich bewegende Ausrüstung (z. B. Förderbänder bei 70 °C).

ChatGPT sagte:

Der konvektive Austausch mit den Wänden, die Art der Materialien (Stahl, Siliziumdioxid, Steinwolle) und die Außentemperatur von 38°C wurden in die Berechnung einbezogen.

Die Simulation wurde im stationären Zustand durchgeführt, was eine stabilisierte Ablesung der Temperatur- und Luftgeschwindigkeitsverteilungen im gesamten Gebäude ermöglicht.

Es wurden mehrere Konfigurationen getestet, um verschiedene Varianten zu vergleichen:

- Vorhandensein oder Nichtvorhandensein vonIsolierung unter den Plattformen,

- Integration von Strahlensperren in verschiedenen Formen (trapezförmig, flach, U-förmig),

- ob lokale Ventilatoren hinzugefügt wurden oder nicht,

- Änderung derFassadenöffnung zur Verbesserung der Luftzirkulation.

Verwendete Tools und Turbulenzmodelle

Alle Simulationen wurden mit einem industriellen CFD-Solver durchgeführt, der auf den Navier-Stokes-Gleichungen basiert, mit einem Standard k-ε Turbulenzmodell, das besonders für Umgebungen mit interner Belüftung geeignet ist.

Dieses Modell ermöglicht es, die Phänomene der Schichtung, Rezirkulation undBeschleunigung von Luftmassen in komplexen Geometrien wie der des untersuchten Standorts zu reproduzieren.

Besondere Sorgfalt wurde auf die Konvergenz der Berechnungen gelegt, mit einer Präzisionsschwelle von 10-⁴ für die Residuen, was die Zuverlässigkeit der Ergebnisse und die Stabilität des Modells gewährleistet.

Lösungsvorschläge: thermischer Komfort, Sicherheit und strukturelle Leistung

Thermische Auswirkungen des Ofens auf bestehende Strukturen

ChatGPT sagte:

Simulationen um den neuen Elektroofen zeigten einen deutlichen Temperaturanstieg in den Bereichen nahe der Schmelze.

Die Stahlträger unter der Plattform erreichen in bestimmten Konfigurationen Temperaturen von über 300 °C, insbesondere wenn dieabgestrahlte heiße Luft nicht ungehindert entweichen kann.

Wenn keine Schutzvorrichtungen vorhanden sind, werden die am stärksten gefährdeten Träger direkt von der Wärmestrahlung des Gusses getroffen, wobei in den simulierten Fällen Höchstwerte zwischen 320 °C und 480 °C gemessen wurden.

Diese Temperaturen überschreiten die Auslegungsgrenzen einiger Strukturen, was zu potenziellen Risiken wie Verformung, Verlust der mechanischen Festigkeit oder übermäßiger Ausdehnung führen kann.

Auswirkungen von Isolierung und Strahlungsschutz auf die Temperaturen

In der Studie wurden verschiedene Designvarianten verglichen, um die Hitzeentwicklung zu begrenzen. In Fällen, in denen unter der Plattform eine Isolierung angebracht ist, steigen die Temperaturen unter der Plattform aufgrund der geringeren Wärmeabfuhr. Im Gegensatz dazu wird die Struktur wirksam geschützt, wenn zwischen dem Guss und den Trägern ein isolierter, verstärkter Aluminium-Radiusschutz angebracht wird.

Die Form des Strahlungsschutzes hat einen direkten Einfluss auf dieRichtung der Wärmeströme: Ausführungen in umgekehrter U-Form leiten die heißen Luftmassen zu den Ableitungszonen, weg von den Arbeitsplätzen. Lösungen mit Wärmedämmung auf der Oberseite der Strahlungsabschirmung reduzieren die Sekundärstrahlung auf die Strukturen und schützen effektiv die oberen Elemente wie Gitterroste oder Förderbänder.

Bewertung der thermischen Behaglichkeit in den Arbeitsbereichen

Auf der Ebene der Halle zeigten die Simulationen eine starke thermische Schichtung mit Temperaturen zwischen 38 °C und 52 °C zwischen Boden und Dach. Die am stärksten betroffenen Bereiche befinden sich im Süden des Ofens, in Bereichen, die ursprünglich wenig belüftet waren und in denen ein Wärmestau festgestellt wurde. In diesen Bereichen kann das Wärmedelta bis zu +12 °C im Vergleich zur Außenluft betragen, was den Komfort und die Arbeitsbedingungen beeinträchtigt.

Die von EOLIOS empfohlene Hinzufügung einer Öffnung in der Südostfassade ermöglichte die Einführung eines Frischluftstroms in die Simulationen. Diese Änderung reduziert die Temperaturen in der kritischen Zone auf ca. 43°C und verbessert die Luftzirkulation erheblich. Darüber hinaus haben sich thermische Vorhänge um die Gießbereiche herum als wirksamer Schutz vor direkter Sonneneinstrahlung erwiesen.

Leistung der vorgeschlagenen endgültigen technischen Lösung

Die endgültige Konfiguration mit allen von EOLIOS empfohlenen Vorrichtungen (U-förmiger Strahlungsschutz mit Isolierung, Wärmeschutzvorhänge, lokale Ventilatoren, Fassadenöffnung) ermöglicht es, die Temperaturen der Träger auf ein Niveau zu senken, das mit ihrer üblichen Nutzung vereinbar ist und gleichzeitig eine akzeptable Umgebung für das Personal gewährleistet.

Die Ergebnisse zeigen, dass die Temperaturen der Balken in den meisten Fällen unter 100 °C liegen, mit einigen Spitzenwerten von 115-150 °C in den Bereichen, die den Gießschnäbeln am nächsten liegen. Die Umgebungsluft in den Arbeitsbereichen liegt im Allgemeinen nahe der Außentemperatur (38-40 °C) und die Wärmefahnen werden gut über das Dach und weg von den Arbeitsplätzen geleitet.

Diese ausgewogene Lösung ermöglicht es, die thermischen Belastungen für die Strukturen deutlich zu reduzieren und gleichzeitig ein gutes Niveau an thermischem Komfort in der unmittelbaren Umgebung des Prozesses zu erhalten.

EOLIOS Engineering Expertise in der Lösung von thermo-aeraulischen Problemen in der Industrie

Empfehlungen für jedes Projekt

EOLIOS Expertise im Dienste der thermischen Leistung und der industriellen Sicherheit

Dank ihres Fachwissens im Bereich Thermo-Aeraulik-Engineering und der Anwendung fortschrittlicher numerischer Simulationswerkzeuge (CFD) ermöglichte es EOLIOS dem Betreiber der Siliziumdioxid-Produktionsstätte,die thermischen Auswirkungen der Installation eines neuen Hochleistungs-Elektroofensgenau zu antizipieren.

Die durchgeführte Studie beleuchtete die wärmeempfindlichen Bereiche und die komplexe Luftstromdynamik innerhalb der Halle und identifizierte konkrete Verbesserungsmöglichkeiten, um die strukturelle Sicherheit, den Komfort der Arbeiter und die Haltbarkeit der Ausrüstung zu erhöhen.

EOLIOS bot eine Gesamtlösung mit optimiertem Strahlungsschutz, angepasster natürlicher und mechanischer Belüftung und verbesserten Fassadenöffnungen an und trug so zum Erfolg des Projekts im Sinne einer kontrollierten Energiewende bei .

Dieser Beitrag zeigt die Fähigkeit vonEOLIOS, die Industrie bei ihren anspruchsvollsten Projektenzu unterstützen, indem sie Feldanalysen, hochgradige numerische Modellierung und angewandte Technik kombiniert, um die thermische Komplexität in eine nachhaltige und sichere Leistung umzuwandeln.

Weitere Informationen zu diesem Thema :

Videozusammenfassung der Studie

Zusammenfassung der Studie

Die von EOLIOS durchgeführte thermoaeraulische Studie ermöglichte eine genaue Charakterisierung der Auswirkungen des neuen Elektroofens auf die Umgebung des Standorts, sowohl auf der Ebene von Die meisten der hier gezeigten Beispiele zeigen, dass es sich hierbei um eine Kombination aus Strukturverbesserung und Komfort für die Betreiber handelt. Durch eine detaillierte CFD-Modellierung und ein gründliches Feldaudit wurden die Es wurden Bereiche mit Hitzeentwicklung, stagnierender Luft und übermäßiger Strahlung identifiziert. Die vorgeschlagenen technischen Lösungen – Strahlungsschutz, verbesserte Belüftung und Wärmeschutz – stellen nun die Sicherheit des Gebäudes sicher. Die meisten der hier beschriebenen Maßnahmen sind auf die Sicherheit der Strukturen, die Kontrolle des Arbeitsklimas und die Langlebigkeit der Einrichtungen ausgerichtet. Diese Studie zeigt, dass EOLIOS in der Lage ist, die Industrie beim Übergang zu erneuerbaren Energien zu unterstützen. und nachhaltige Prozesse.

Video-Zusammenfassung der Mission